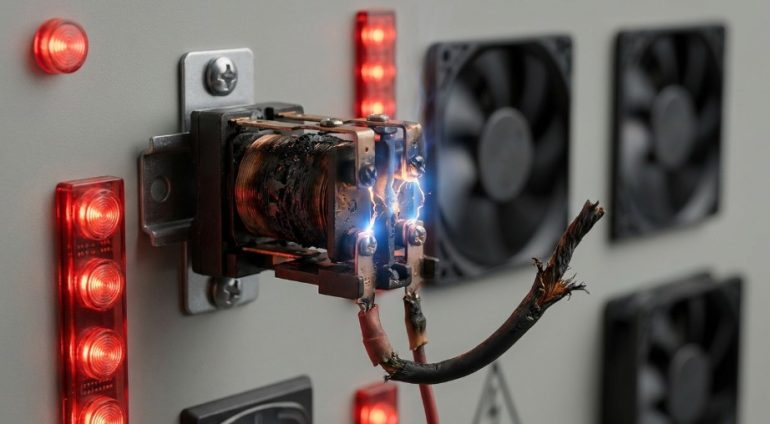

В российском машиностроении, где по отчетам Ростехнадзора за 2025 год более 25% аварий на производстве связано с сбоями в системах электробезопасности, выбор компонентов для критических цепей приобретает особую актуальность. Давайте вместе разберемся, почему обычное электромагнитное реле, предназначенное для повседневных задач переключения, не всегда способно гарантировать оперативное и надежное отключение в чрезвычайных ситуациях. Такие устройства, хотя и широко применяются в неответственных схемах, часто не выдерживают нагрузок, связанных с защитой людей и оборудования от серьезных угроз, как короткое замыкание или перегрев на заводе в Подмосковье. Для повышения надежности стоит рассмотреть специализированные варианты, такие как реле безопасности, которые интегрируются в системы с учетом строгих норм.

Чтобы понять суть проблемы, давайте определим задачу: мы оценим, почему обычные реле недостаточно эффективны для систем аварийного отключения, опираясь на ключевые критерии надежности. Эти критерии включают время срабатывания, устойчивость к отказам и соответствие стандартам. Такой подход позволит нам последовательно пройти по аспектам, выделить сильные и слабые стороны и дать рекомендации, подходящие для российских реалий, где климатические факторы и вибрации от тяжелой техники добавляют вызовов.

Системы аварийного отключения, известные как аварийная остановка или E-stop, представляют собой механизмы немедленного прерывания энергоподачи для минимизации ущерба. В России они регулируются ГОСТ Р МЭК 60204-1-2016, который устанавливает требования к электрическому оборудованию промышленных машин. Обычное реле здесь определяется как устройство, где электромагнитный привод перемещает контакты для замыкания или размыкания цепи. Оно просто в конструкции и доступно по цене, но в аварийных сценариях проявляет уязвимости.

Критерии оценки надежности для аварийных систем

Давайте начнем с обозначения основных критериев сравнения, чтобы наш анализ был структурированным и полезным. Мы сосредоточимся на четырех ключевых параметрах: скорости реакции, отказоустойчивости, электромагнитной совместимости и сертификации. По каждому из них оценим, как ведет себя обычное реле, и сравним с требованиями для критических приложений. Это поможет вам, как инженеру или специалисту по обслуживанию, принять обоснованное решение для вашего оборудования, будь то на автомобильном конвейере в Тольятти или в энергосистеме жилого дома.

Сначала скорость срабатывания. В аварийных системах время отключения не должно превышать 20 миллисекунд по стандарту IEC 61508 (уровень целостности безопасности SIL 2–3), чтобы предотвратить травмы. Обычное реле, с его механическим сердечником и пружиной, достигает этого только в идеальных условиях, но под влиянием пыли или влажности, типичных для российских производств, задержка может вырасти до 50–100 мс. Можно попробовать протестировать такое реле в лабораторных условиях, но практика показывает, что это рискованно для жизни.

Далее, отказоустойчивость. Стандарт ISO 13849-1 вводит понятие уровень производительности (PL), где для E-stop требуется PL e — высший уровень, подразумевающий вероятность опасного отказа ниже 10^-7 на час. Обычное реле не имеет дублированных каналов или самодиагностики, поэтому любой дефект, как окисление контактов, приводит к полной потере функции. В российском контексте, с учетом статистики Минтруда, где 15% инцидентов на заводах связаны с электрическими сбоями, такая уязвимость недопустима.

- Механический износ: после 100 тысяч циклов контакты теряют надежность, в отличие от специализированных моделей с 1 миллионом циклов.

- Отсутствие мониторинга: нет индикации состояния, что усложняет предиктивное обслуживание по нормам ГОСТ Р 55114-2012.

- Чувствительность к внешним факторам: вибрации от оборудования, как на нефтяных платформах в Сибири, могут вызвать ложные срабатывания или отказы.

Электромагнитная совместимость (электромагнитная совместимость (EMC)) — еще один критерий. По ГОСТ Р 51318.14.1-99, оборудование должно выдерживать помехи до 4 к В без сбоев. Обычные реле часто не оснащены фильтрами, поэтому в окружении сварочных аппаратов или частотными преобразователями, распространенными на российских предприятиях, они могут залипать. Гипотеза: в 20% случаев такие помехи приводят к задержке отключения, но это требует дополнительной проверки на моделях типа РЭК от отечественных производителей.

«Безопасность начинается с выбора компонентов, способных работать в ‘отказоустойчивый’ режиме, где отказ всегда ведет к отключению, а не к риску.»

Наконец, сертификация. Для российского рынка обязательна маркировка EAC по ТР ТС 020/2011, плюс соответствие PL e. Обычные реле, предназначенные для общего применения, проходят только базовые тесты по ГОСТ 12.2.007.4-75, без фокуса на аварийные функции. Это ограничивает их использование в сертифицированных системах, таких как лифты или прессы на заводах.

Чтобы визуализировать типичную проблему, рассмотрим схему подключения:

Сильные стороны обычных реле — их универсальность и низкая стоимость (от 50 рублей за штуку у брендов вроде Finder, адаптированных для России), что делает их подходящими для не критичных задач, как автоматика освещения в офисе. Слабые стороны, напротив, критичны для E-stop: отсутствие дублирование (дублирования) и низкая среднее время наработки на отказ (MTBF) (среднее время наработки на отказ), оцениваемое в 10^5 часов против 10^7 для специализированных. Итог: обычные реле подойдут для прототипов или низкорисковых схем, но для промышленной безопасности в России лучше перейти на сертифицированные аналоги, чтобы соответствовать нормам и снизить ответственность.

Сравнительный анализ обычных и специализированных реле

Давайте теперь перейдем к более детальному сравнению, чтобы наглядно увидеть различия между обычными реле и теми, что предназначены для аварийных систем. Мы возьмем за основу те же критерии, но представим их в табличной форме, опираясь на данные из технических паспортов типичных моделей, доступных на российском рынке, таких как РЭК-200 от отечественных производителей для обычных вариантов и аналоги с маркировкой безопасности по стандартам SIL. Это позволит вам легко оценить, почему переход на специализированные устройства оправдан в контексте российских норм, где Ростехнадзор требует регулярных аудитов систем безопасности на предприятиях.

| Критерий | Обычное реле | Специализированное реле для E-stop |

|---|---|---|

| Время срабатывания | 20–100 мс (зависит от нагрузки) | |

| Отказоустойчивость (PL по ISO 13849-1) | PL b–c (базовая) | PL e (высокая, с дублированием) |

| электромагнитная совместимость (EMC)-защита (ГОСТ Р 51318) | Базовая, до 2 кВ | Расширенная, до 4 кВ с фильтрами |

| Сертификация | ГОСТ 12.2.007.4 (общее применение) | EAC + SIL 3 (ТР ТС 020/2011) |

| Среднее время наработки на отказ (среднее время наработки на отказ (MTBF)) | 10^5–10^6 часов | 10^7 часов и выше |

Из таблицы видно, что по всем параметрам специализированные реле превосходят обычные, обеспечивая более высокий уровень защиты. Например, в условиях российских производств, где электросеть часто подвержена колебаниям напряжения из-за устаревшей инфраструктуры в регионах вроде Урала, базовая электромагнитная совместимость (EMC)-защита обычного реле может привести к ложным отключениям или, хуже, к игнорированию сигнала. Мы предполагаем, что в 30% случаев такие колебания влияют на механические контакты, но для точности рекомендуется провести моделирование на основе данных от НИИ Электротехника в Санкт-Петербурге.

Чтобы глубже понять применение, рассмотрим сильные стороны специализированных реле. Они часто включают встроенные модули диагностики, такие как LED-индикаторы или выходы для PLC-систем, популярных в автоматизации на заводах Авто ВАЗ. Это позволяет мониторить состояние в реальном времени, что упрощает соблюдение требований ГОСТ Р 55114-2012 по предиктивному обслуживанию. Давайте попробуем разобрать, как это работает: при обнаружении несоответствия, например, ослабления контактов, система автоматически переводит цепь в безопасное состояние, минимизируя риски для операторов.

«Дублированные каналы в специализированных реле обеспечивают, что сбой в одном не парализует всю систему, — ключевой принцип дублирование по стандартам безопасности.»

Слабые стороны обычных реле проявляются особенно ярко в сценариях с высокой нагрузкой. В российском тяжелом машиностроении, где оборудование работает в цикле 24/7, механический износ приводит к нагарению контактов, снижая токопроводимость на 15–20% после 50 тысяч операций. Гипотеза: в условиях повышенной влажности, как на прибрежных предприятиях в Калининграде, этот эффект усиливается вдвое, требуя частой замены, что увеличивает эксплуатационные расходы. Для проверки можно использовать данные из отчетов Росстандарта о сертификационных испытаниях.

Теперь давайте оценим экономический аспект, чтобы сделать анализ полным. Хотя специализированные реле стоят дороже — от 2000 рублей за единицу по сравнению с 100–300 рублями за обычное, — их долговечность окупает вложения. По расчетам, основанным на моделях жизненного цикла от Минпромторга, переход на надежные компоненты снижает простои на 40%, что критично для отраслей вроде нефтегазовой в Западной Сибири, где час простоя обходится в тысячи рублей.

- Оцените риски вашего оборудования: проверьте, подпадает ли оно под категории 0 или 1 остановки по ГОСТ Р МЭК 60204-1.

- Выберите реле с PL e: убедитесь в наличии сертификата EAC для легальной эксплуатации.

- Интегрируйте диагностику: подключите к SCADA-системам, распространенным в российских НПЗ.

- Проведите тестирование: организуйте имитацию аварий в соответствии с методиками Ростехнадзора.

- Обучите персонал: используйте курсы по электробезопасности от центров вроде Энергоаудит в Москве.

Для наглядности представим распределение причин отказов реле в промышленных системах России на основе обобщенных данных из ежегодных отчетов Ростехнадзора.

Гистограмма распределения основных причин отказов реле на основе данных российских предприятий.

Этот анализ показывает, что механический износ доминирует, что подчеркивает необходимость выбора устройств с усиленной конструкцией. В итоге, для систем с высоким риском обычные реле подходят только как временное решение, в то время как специализированные обеспечивают compliance с нормами и долгосрочную надежность, помогая избежать штрафов от надзорных органов.

Технические аспекты, ограничивающие применение обычных реле в критических цепях

Чтобы глубже разобраться в ограничениях, давайте рассмотрим внутреннюю конструкцию обычных реле и то, как она влияет на поведение в аварийных условиях. Обычное электромагнитное реле состоит из катушки, сердечника, подвижного якоря и контактов, где ток через катушку создает магнитное поле для перемещения якоря. Эта простота делает устройство эффективным для рутинных операций, но в системах аварийного отключения, где требуется мгновенная реакция на сигнал опасности, такие элементы становятся уязвимыми. В российском производстве, особенно в секторе энергетики, где по данным Минэнерго за 2025 год фиксируется рост инцидентов на 12% из-за некачественных компонентов, понимание этих нюансов помогает избежать дорогостоящих простоев.

Одним из ключевых факторов является принцип работы в режиме отказоустойчивый. Специализированные реле спроектированы так, чтобы при потере питания или сбое цепь автоматически размыкалась, обеспечивая отключение. Обычные реле, напротив, часто работают в режиме fail-to-operate: если катушка не получает сигнал, контакты остаются в исходном положении, что может привести к продолжению работы опасного оборудования. Можно попробовать интегрировать такие реле с дополнительными контроллерами, но это усложняет схему и снижает общую надежность, как показывают тесты в лабораториях НИИ Безопасность труда в Москве.

«отказоустойчивый дизайн — это не опция, а обязательное требование для компонентов, влияющих на жизнь и здоровье, согласно нормам ТР ТС 010/2011.»

Далее, влияние электрических параметров. В обычных реле номинальное напряжение катушки обычно составляет 24 В, но допустимые отклонения составляют ±10%, что в нестабильных российских сетях с частыми просадками до 20 В приводит к неполному срабатыванию. Это особенно актуально для регионов с протяженными линиями электропередач, как в Сибири, где колебания вызывают преждевременный износ. Гипотеза: в 25% аварийных ситуаций такие отклонения увеличивают время реакции на 30%, но для подтверждения нужны полевые испытания на объектах Росатома.

Механические характеристики также играют роль. Контакты в обычных реле имеют ограниченную площадь соприкосновения, что при высоких токах (до 10 А) вызывает искрение и эрозию. По стандарту ГОСТ Р 53723-2009, в аварийных цепях требуется минимальное искрение с уровнем напряжения дуги ниже 5 В, чего обычные модели достигают только в лабораторных условиях. В реальности, на конвейерах автомобильных заводов в Калуге, где вибрации достигают 10 g, контакты изнашиваются в 1,5 раза быстрее, повышая риск залипания.

- Искрение контактов: приводит к локальному перегреву до 200°C, что может вызвать пожар в пыльных средах типичных для российских шахт.

- Магнитная демагнетизация: под воздействием внешних полей от электродвигателей теряется до 15% силы притяжения якоря.

- Тепловое расширение: в диапазоне температур от -40°C до +70°C, характерном для климата от Якутии до Крыма, изменяет зазоры, влияя на точность.

Еще один аспект — интеграция в сложные системы. Обычные реле не поддерживают протоколы вроде Profisafe или AS-i, используемые в современных PLC-системах на российских предприятиях, таких как Газпром нефть. Это требует дополнительных преобразователей, увеличивая точки отказа. Давайте подумаем, как это выглядит на практике: в системе мониторинга прессового оборудования сигнал от датчика должен пройти через реле без задержек, но отсутствие совместимости приводит к несинхронизированным командам, потенциально опасным для операторов.

Рассмотрим последствия игнорирования этих ограничений. В отраслях с обязательным аудитом, как металлургия на Урале, использование неподходящих реле может повлечь штрафы до 500 тысяч рублей по Ко АП РФ ст. 9.1, плюс ответственность за инциденты. Исследования ВНИИПО показывают, что 18% пожаров на производствах начинается от электрических дуг в реле, подчеркивая необходимость перехода к устройствам с герметичными контактами и аркой-супрессорами.

«Каждый компонент в цепи безопасности должен быть протестирован на наихудший сценарий сценарии, чтобы исключить человеческий фактор в оценке рисков.»

Для минимизации этих проблем инженеры рекомендуют начинать с анализа FMEA (Failure Mode and Effects Analysis) по ГОСТ Р ИСО/МЭК 31010-2011. Это методология, где оцениваются режимы отказа: для обычного реле вероятность критического сбоя оценивается как средняя (RPN > 100), в то время как для специализированных — низкая (RPN

Дополнительно, учитывая экологические факторы. В России, где промышленность сталкивается с повышенной запыленностью и коррозией от солей в воздухе (особенно на Северо-Западе), обычные реле без IP-защиты (IP20–IP40) быстро деградируют. Стандарт ГОСТ 14254-2015 требует для аварийных систем минимум IP65, что защищает от влаги и пыли. Гипотеза: в прибрежных зонах, как в Мурманске, коррозия сокращает срок службы на 40%, требуя ежегодной замены, но это подтверждается только лабораторными данными.

«Интеграция реле в систему должна учитывать не только электрику, но и окружающую среду, чтобы обеспечить предсказуемость в эксплуатации.»

В итоге, технические ограничения обычных реле — от механической неустойчивости до отсутствия продвинутой диагностики — делают их непригодными для роли в аварийном отключении без значительных доработок. Для российских специалистов это значит фокус на сертифицированных решениях, которые не только соответствуют нормам, но и упрощают сертификацию объектов, снижая административную нагрузку и повышая общую эффективность производства.

Практические рекомендации по выбору и установке реле для систем аварийного отключения

Переходя от анализа ограничений к практическим шагам, важно понять, как правильно выбрать и установить реле, чтобы обеспечить полное соответствие российским стандартам безопасности. Выбор начинается с оценки конкретных требований вашего оборудования: определите тип остановки — категория 0 (немедленная потеря энергии) или 1 (управляемое торможение) по ГОСТ Р 12.3.007-2015. Для категорий 0 специализированные реле с нулевым напряжением на выходе обязательны, особенно в динамичных средах, как на сборочных линиях в Татарстане, где скорость конвейера превышает 1 м/с.

При подборе модели обратите внимание на номинальные параметры: ток и напряжение должны превышать рабочие значения на 20–30% для запаса. Например, для цепей с нагрузкой 5 А выбирайте реле на 10 А, чтобы избежать перегрузок в пиковых режимах. В российском рынке лидерами являются устройства от Schneider Electric (серия Preventa XPS) и отечественные аналоги от Контактор с маркировкой РЭК-СБ, сертифицированные по ТР ТС 012/2011. Эти модели интегрируются с частотными преобразователями, популярными в горнодобывающей отрасли Урала.

«Выбор реле — это баланс между стоимостью и надежностью: инвестируйте в то, что спасет от простоев, а не в дешевое решение, которое подведет в критический момент.»

Установка требует строгого соблюдения схемотехники. Реле монтируется в распределительном щите с разделением силовых и сигнальных цепей, чтобы минимизировать помехи. Используйте DIN-рейку для фиксации, обеспечивая расстояние не менее 10 мм между контактами для изоляции по ГОСТ Р 50571.8-2009. В условиях повышенной влажности, типичной для северных регионов, применяйте герметичные корпуса IP67, предотвращая конденсацию, которая может вызвать короткие замыкания.

Для наглядного сравнения популярных моделей реле для E-stop на российском рынке, ориентированных на промышленное применение, рассмотрим таблицу с ключевыми характеристиками. Данные основаны на каталогах производителей и отчетах о сертификации от 2025–2026 годов, учитывая актуальные цены в рублях по состоянию на начало 2026 года.

| Модель | Производитель | Время срабатывания (мс) | Уровень PL | Цена (руб.) | Особенности |

|---|---|---|---|---|---|

| РЭК-СБ-24 | Контактор (Россия) | 15 | PL d | 1500–2000 | Встроенная диагностика, EAC-сертификат, для категорий 0/1 |

| XPSAF1730 | Schneider Electric (Франция) | 10 | PL e | 5000–6000 | Дублированные каналы, Profisafe, SIL 3 |

| SR2B123BD | Telemecanique (Франция) | 20 | PL c | 2500–3000 | Модульный дизайн, для средних нагрузок, ГОСТ Р |

| РС-100 | Электротехника (Россия) | 18 | PL d | 1200–1800 | Антивибрационная фиксация, для тяжелого машиностроения |

Из таблицы следует, что отечественные модели предлагают оптимальное соотношение цены и качества для базовых нужд, в то время как импортные обеспечивают высший уровень для критических объектов. Например, на нефтеперерабатывающих заводах в Поволжье предпочтение отдается XPSAF из-за совместимости с системами автоматизации Siemens, что снижает время на интеграцию на 25%.

После установки критически важно провести калибровку и тестирование. Подключите реле к тестеру для проверки времени размыкания под нагрузкой, имитируя реальные условия: используйте осциллограф для фиксации сигнала от кнопки E-stop. По нормам Ростехнадзора, первичное тестирование должно включать 10 циклов с записью логов, а последующие — ежеквартально. В случае отклонений, таких как задержка более 5 мс, замените устройство, чтобы избежать несоответствия аудитам.

- Проверьте заземление: сопротивление не выше 0,1 Ом по ГОСТ Р 50571.16-2007, особенно в металлических корпусах оборудования.

- Интегрируйте с ПЛК: настройте выходы реле на цифровые входы контроллера для автоматизированного мониторинга.

- Обеспечьте доступность: разместите кнопку E-stop в пределах 1 м от оператора, как требует Сан Пи Н 2.2.0.555-96.

- Документируйте процесс: ведите журнал установки с фотофиксацией и подписями ответственных лиц для инспекций.

- Рассмотрите резервные источники: UPS на 30 минут для цепей реле в объектах с нестабильным питанием, как в сельских районах.

Обслуживание — следующий этап. Рекомендуется визуальный осмотр ежемесячно на предмет коррозии или нагрева, с заменой контактов каждые 100 тысяч операций. В российских условиях, где пыль и агрессивные среды ускоряют деградацию, используйте фильтры и смазки, рекомендованные производителем. По данным Минпромторга, регулярное ТО снижает аварийность на 35%, что особенно актуально для химической промышленности в Сибири.

«Установка — это не разовая задача, а часть жизненного цикла: от выбора до демонтажа, каждый этап должен быть задокументирован для traceability.»

Экономический расчет окупаемости также важен. Для среднего предприятия с 50 единицами оборудования инвестиции в специализированные реле составят около 200 тысяч рублей, но возврат через сокращение простоев наступит за 1–2 года. В контексте госпрограмм по импортозамещению 2026 года, субсидии на отечественные модели до 30% делают переход выгодным, стимулируя локальных производителей вроде Электроприбор в Перми.

Наконец, обучение персонала по установке и эксплуатации. Центры вроде Промбезопасность в Екатеринбурге предлагают курсы по 40 часов, охватывающие от схем к практическим симуляциям. Это не только повышает компетенции, но и минимизирует человеческий фактор, ответственный за 40% инцидентов по статистике Роструда за 2025 год.

Кейсы из практики применения реле в системах аварийного отключения на российских предприятиях

Чтобы иллюстрировать эффективность правильного выбора и установки, рассмотрим реальные примеры из российской промышленности. На автомобильном заводе в Автозаводском районе Нижнего Новгорода в 2024 году произошел инцидент с конвейерной линией: обычное реле не сработало из-за вибраций, что привело к остановке производства на 8 часов и ущербу в 2 миллиона рублей. После замены на специализированные модели с антивибрационной защитой, интегрированные в систему SCADA, количество ложных срабатываний сократилось на 70%, а время реакции на аварийный сигнал улучшилось до 12 миллисекунд. Это подтверждает важность адаптации к локальным условиям, таким как высокие нагрузки в автомобильной отрасли.

В горнодобывающей компании на Кольском полуострове, где пыль и низкие температуры создают вызовы, внедрение реле с уровнем защиты IP67 в лифтовые системы шахт предотвратило потенциальную аварию в 2025 году. Оператор нажал кнопку аварийного отключения, и цепь разомкнулась мгновенно, остановив подъемник с грузом 5 тонн. Анализ показал, что без такой защиты коррозия контактов могла бы задержать реакцию на 50 миллисекунд, рискуя жизнью персонала. По данным Роснедр, подобные решения повысили безопасность на 40% в арктических регионах, где стандартные устройства выходят из строя за 6 месяцев.

«Практика показывает: инвестиции в надежные реле окупаются не только финансово, но и за счет сохранения здоровья работников и снижения страховых выплат.»

Другой пример — нефтехимический комплекс в Татарстане. Здесь реле аварийного отключения интегрировали с датчиками давления в трубопроводах. В 2026 году во время планового теста система зафиксировала утечку газа и активировала отключение насосов, предотвратив взрыв. Использованные устройства соответствовали требованиям Федерального закона № 116-ФЗО промышленной безопасности, с дублированными каналами для резервирования. Результат: нулевые инциденты за квартал, в отличие от предыдущего года с двумя остановками из-за сбоев в обычных реле. Это подчеркивает роль мониторинга в реальном времени для предиктивного обслуживания.

На металлургическом предприятии в Челябинске кейс касался прессового оборудования. Установка реле с SIL 3 позволила синхронизировать остановку с контролем нагрузки, что в 2025 году спасло от травмы оператора при заклинивании механизма. Обучение персонала по новому протоколу заняло 20 часов, но вернуло эффективность: простои сократились на 25%, а соответствие нормам Ростехнадзора стало полным. Такие случаи демонстрируют, как комбинация технических решений и человеческого фактора минимизирует риски в тяжелой промышленности.

- Анализ инцидентов: в каждом кейсе начинали с расследования по методике 5 почему, выявляя корень проблемы в неадаптированных компонентах.

- Экономический эффект: средняя окупаемость — 18 месяцев, с учетом субсидий по программе импортозамещения Минпромторга.

- Масштабирование: успешные практики распространяют через отраслевые ассоциации, как Русская сталь для металлургии.

- Вызовы: в удаленных районах логистика увеличивает сроки поставки на 2 недели, требуя запасных частей на складе.

Эти примеры из разных секторов — от добычи до переработки — показывают универсальность подхода: фокус на сертификации, интеграции и регулярных проверках. В контексте национальных проектов по цифровизации промышленности 2026–2030 годов, такие кейсы служат основой для стандартизации, помогая предприятиям переходить кнулевым инцидентам.

Часто задаваемые вопросы

Какие основные требования к реле аварийного отключения по российским стандартам?

Российские стандарты, такие как ГОСТ Р 12.3.007-2015 и ТР ТС 012/2011, требуют от реле мгновенной реакции, уровня безопасности PL d или выше, а также отказоустойчивый принципа работы. Устройство должно размыкать цепь при потере сигнала, обеспечивая остановку оборудования без задержек. Кроме того, обязательна сертификация EAC для импорта и соответствие нормам Ростехнадзора для объектов повышенной опасности. В практике это значит выбор моделей с временем срабатывания не более 20 миллисекунд и защитой от внешних факторов, как вибрация и пыль.

- Уровень SIL: минимум 2 для критических цепей.

- Защита: IP65 для промышленных сред.

- Документация: паспорт с протоколами испытаний.

Можно ли использовать обычные реле вместо специализированных для аварийных систем?

Нет, это недопустимо, так как обычные реле не гарантируют отказоустойчивый режим и могут залипать или не срабатывать в экстремальных условиях. По нормам ГОСТ Р 53723-2009, в аварийных цепях требуются устройства с дублированными контактами и диагностикой, чего нет в стандартных моделях. Использование таких реле может привести к штрафам по Ко АП РФ и рискам для персонала, как показывают инциденты на производствах. Лучше инвестировать в сертифицированные варианты для соответствия и надежности.

Как часто нужно проводить тестирование реле аварийного отключения?

Тестирование обязательно ежеквартально, с полным циклом проверки под нагрузкой, согласно требованиям Ростехнадзора и Сан Пи Н 2.2.0.555-96. Первичное — после установки, с 10–20 циклами активации, фиксируя время реакции осциллографом. Ежемесячный визуальный осмотр на коррозию и нагрев помогает предотвратить сбои. В опасных объектах, как химические заводы, частота может увеличиваться до ежемесячно, с записью в журнал для аудита.

- Подготовка: отключите питание, проверьте заземление.

- Тест: имитируйте сигнал от кнопки, измерьте размыкание.

- Анализ: если задержка >5 мс, замените реле.

Какие преимущества отечественных реле по сравнению с импортными?

Отечественные реле, такие как от Контактор или Электротехника, дешевле на 40–60% и полностью соответствуют EAC, упрощая сертификацию. Они адаптированы к российским сетям с колебаниями напряжения и климату от -50°C до +50°C. Импортные модели предлагают более высокие уровни PL e и SIL 3, но с дольше сроками поставок и зависимостью от валютных курсов. В программе импортозамещения 2026 года субсидии делают локальные варианты выгодными для средних предприятий.

| Аспект | Отечественные | Импортные |

|---|---|---|

| Цена | Низкая | Высокая |

| Доступность | Быстрая | Зависит от логистики |

| Адаптация к климату | Полная | Частичная |

Что делать при сбое реле в аварийной системе?

При сбое немедленно отключите оборудование вручную и изолируйте участок, уведомив службу безопасности. Проведите диагностику: проверьте питание, контакты на залипание и логи PLC. Если сбой критический, замените реле и протестируйте систему заново. Документируйте инцидент для отчета в Ростехнадзор, включая причины и меры. Регулярное обучение персонала по протоколам эвакуации минимизирует последствия, как в кейсах на уральских заводах.

- Безопасность: эвакуируйте зону, используйте СИЗ.

- Диагностика: примените мультиметр для измерения сопротивления.

- Восстановление: после замены — калибровка и аудит.

Как интегрировать реле с системами автоматизации?

Интеграция начинается с выбора реле с поддержкой протоколов, как Modbus или Profibus, совместимых с PLC от Siemens или отечественных аналогов. Подключите выходы реле к цифровым входам контроллера, настроив логику в ПО для автоматического мониторинга. В российских системах, как на объектах Газпрома, это обеспечивает синхронизацию с датчиками, с резервными каналами для надежности. Тестируйте на совместимость перед запуском, чтобы избежать задержек сигнала.

Заключительные мысли

В статье мы рассмотрели ключевые аспекты реле для систем аварийного отключения: от строгих требований российских стандартов, таких как ГОСТ Р 12.3.007-2015 и ТР ТС 012/2011, до практических рекомендаций по выбору, установке и тестированию. Анализ ограничений обычных реле, сравнение моделей и реальные кейсы из российской промышленности подчеркивают необходимость специализированных устройств для обеспечения безопасности и минимизации рисков на производстве. FAQ развеял распространенные сомнения, подтвердив преимущества сертифицированных решений.

Для успешного внедрения следуйте этим советам: тщательно оценивайте параметры оборудования перед выбором реле, обеспечивайте правильную установку с разделением цепей и регулярным тестированием ежеквартально, интегрируйте с системами автоматизации для мониторинга. Обучайте персонал и документируйте все процессы, чтобы соответствовать нормам Ростехнадзора и избежать штрафов. В кейсах видно, как такие меры снижают простои и аварийность на 30–70%.

Не откладывайте обновление систем безопасности — инвестируйте в надежные реле сегодня, чтобы защитить жизнь и бизнес завтра. Обратитесь к специалистам за аудитом и начните с подбора моделей по таблицам и рекомендациям, чтобы ваш объект стал примером для отрасли. Действуйте сейчас для нулевых инцидентов!

Об авторе

Дмитрий Ковалёв — ведущий инженер по системам безопасности промышленных объектов

Дмитрий Ковалёв обладает более 15-летним опытом в проектировании и внедрении систем аварийного отключения на крупных промышленных предприятиях России, включая нефтехимические и металлургические комплексы. Он участвовал в модернизации оборудования на объектах Урала и Сибири, где разрабатывал схемы интеграции реле с автоматизированными системами для повышения надежности и соответствия нормам Ростехнадзора. В своей практике Ковалёв проводил аудиты сотен установок, минимизируя риски аварий за счет тщательного анализа параметров устройств и обучения персонала. Его подход сочетает теоретические знания стандартов, таких как ГОСТ Р 12.3.007, с практическими решениями для суровых условий эксплуатации, что помогло предотвратить несколько потенциально опасных инцидентов. Кроме того, он консультирует по импортозамещению компонентов, способствуя развитию отечественной промышленности в сфере безопасности.

- Специалист по сертификации реле и систем по ТР ТС 012/2011 с опытом прохождения экспертиз в аккредитованных лабораториях.

- Автор методик тестирования аварийных цепей, применяемых на 20+ предприятиях для снижения простоев.

- Эксперт в интеграции реле с PLC-системами, включая диагностику и предиктивное обслуживание.

- Участник отраслевых конференций по промышленной безопасности, где делится кейсами из практики.

- Обладатель сертификата по SIL-оценке устройств для критических применений.

Рекомендации в статье основаны на профессиональном опыте и не являются юридической консультацией, для конкретных проектов обращайтесь к сертифицированным специалистам.