Как шины стали образцом инженерного искусства

Говорят, от смешного до великого один шаг. Возможно, в конце 19 века гениальный шаг Джона Данлопа выглядел смешным – надеть на привычное жесткое колесо мягкий резиновый слой. Другие инженеры того времени работали над улучшением колеса – шланг превратили в резиновую полость, затем отсоединили от жесткой части, произвели автомобильную покрышку, снова все соединили и надели на оси автомобиля. В общем, до наших дней сделано немало шагов, прежде чем автомобильная шина была признана уникальным произведением инженерного искусства. Как делают шины сейчас, расскажем в нашей статье.

Современная шина состоит из большого числа слоев с различными свойствами: охраняющими, предотвращающими, усиливающими те или иные ее качества или влияние внешнего окружения. Слои сделаны из специальных компонентов, нитей, прошивок, затем все они ложатся в определенном порядке, собираясь в монолитный продукт, развивающий высокую скорость и силу, способную противостоять законам трения, качения, износа. За процессом изготовления стоят тысячи инженеров, технологов, логистов и других технических и инженерных профессий. Они заняты подготовкой к производству резины в каждом новом цикле, как с рабочими моделями, так и с новыми продуктами. Начинается все с расчета проекта.

Разработка проекта шины

Для создания конструкции из резины, с учетом факторов влияния и оптимальной формы, требуются современные методы расчета. Ведущие производители Goodyear, Pirelli, Cooper, Yokohama, Hankook и другие для проектирования и подготовки шины к производству используют как стандарт программный комплекс ABAQUS, предоставляющий надежные результаты. Комплекс работает как модульная система, с одновременным проведением расчетов по всем направлениям работы резины. Расчет проекта является очень сложным процессом из-за ее геометрической формы и воздействия разнонаправленных нагрузок на тело шины при движении и в статике. Просчитываются необходимые свойства материалов слоев для выдерживания потенциальных физических нагрузок.

Резину какой ценовой категории покупаете?

до 3000 руб.

от 3 000 до 5 000 руб.

от 5 000 до 8 000 руб.

от 8 000 до 13 000 руб.

от 13 000 до 20 000 руб.

более 20 000 руб

Показать результаты

Проголосовало: 2770

Расчетами основных решений в ABAQUS занимаются два основных модуля Standard и Explicit, и дополнительные модули, Aqua, Design, Safe, решающие специфические проблемы. Модули интегрируются друг с другом, и предоставляют требуемый или оптимальный на данном этапе результат.

Модуль Standard используется для решения посадки на диск, наддува шины и статических нагрузок при контакте с покрытием, а также задачи постоянного качения. Имеет способность моделировать поведение шины как на тестовом стенде, так и на плоской дороге в неблагоприятных дорожных условиях.

Модуль Explicit вычисляет пути торможения и ускорения, преодоление препятствий ям и бугров на трассе, делает расчет износостойкости шины. В его компетенциях также аквапланирование и акустика.

Для производства шины компьютер делает расчет и анализ:

- комбинации натурального и синтетического каучука, смол, материалов нитей корда, расчет свойств каждого слоя корда,

- учет работы резины в сочетании с кордом, оптимизирует структуру резины, рисунок протектора,

- пересчитывает рабочие параметры шины, доводит готовый продукт до соответствия современным стандартам.

Программа переносит результаты решения аналитических задач в трехмерное изображение, моделирует реакцию резины на эксплуатацию в условиях заданной скорости и статической нагрузки. На основании расчета проектной шины составляется задание на подготовку производства.

Состав резиновой смеси

Производство шины с точки зрения технологии происходит одинаково на всех заводах. В России работают шинные заводы компаний Pirelli, Continental, Cordiant, Nokian Tires Michelin и других известных брендов. Иностранные компании работают на мощностях российских шинных заводов. Засыпаются те же ингредиенты, в такие же формы и т.д. Почему же на выходе получается продукт с разными свойствами и разного качества? Секрет производителя заключается в рецептуре, количествах и процентном составе компонентов.

- Ключевым ингредиентом резиновой смеси является резина, ее часть в составе шины 40-50%. Изготавливается она из натурального или искусственного каучука, а часто из их комбинации для улучшения свойств. Надо отметить, что в синтетическом каучуке учтены недостатки натурального, он дешевле натурального, за почти столетнее производство создано много его видов с широким диапазоном свойств. Включение натурального каучука практикуется в состав зимних покрышек, для придания эластичности и силы сцепления в морозы.

- Вторым по удельному весу является технический углерод, или сажа, удельный вес равен примерно 30%. Сажа придает резине черный цвет, прочность, стойкость к износу и высоким температурам. Также используется как технический наполнитель резиновой смеси.

- Кремниевая кислота включается в компонентный состав шины для повышения сцепления шины с дорожным покрытием, морозоустойчивость. В основном диоксид кремния включается в смеси иностранными производителями, до 10% состава.

Производственная сажа и диоксид кремния конкурируют между собой в составе резиновой смеси, так как они в значительной степени заменяемы, только диоксид повышая сцепление шины с покрытием, увеличивает ее износ, а сажа наоборот, повышает прочность, но стоит дороже. Решение принимает производитель в зависимости от принятых им приоритетов для данной марки шины.

- В состав входят разнообразные масла и смолы, придающие мягкость, однородность и эластичность резиновой смеси. Вместо прежних нефтяных масел сейчас применяют растительные, например, рапсовое, апельсиновое и другие. Выбор масел строится на сочетаемости молекулярной структуры компонентов, идеальном смешивании. Масла составляют 10-15% компонентов шины.

- Для превращения вязкой липкой резины в упругий красивый продукт, в процессе вулканизации активно участвует сера, оксид цинка, стеариновые кислоты, специальные вещества-активаторы.

Всего в резиновую смесь может входить до 40 различных добавок, для придания будущей шине нужных свойств и особенностей.

Компонентный состав веществ и соблюдение технологии изготовления являются гарантией создания качественной продукции по принятым стандартам. Задача производства создать шину с параметрами, разработанными и утвержденными в расчетном проекте шины.

РЕКОМЕНДАЦИЯ. При покупке колес не важна реклама одного компонента. Качество шины создается оптимальным составом резиновой смеси, комбинацией свойств компонентов.

В начале производства происходит подготовка компонентов смеси. Каучук разрезается на полоски, согласно рецептуре конкретной марки шины добавляются остальные составляющие. Взвешивание и выбор компонентов делает компьютер, участие живого оператора на этом этапе не является необходимым. Все вещества загружаются в миксер (экструдер). Подготовленные компоненты смешивают при высокой температуре, примерно 120 0 С, до получения однородной массы. Условия смешивания зависят от свойств веществ, разным типам резины нужны разные режимы и интенсивность для соединения веществ на молекулярном уровне.

- Брекер и каркас, обеспечивающие жесткость устойчивость к ударным повреждениям, порезам, прорывам и тп.

- Борт, самая жесткая часть шины, обеспечивает герметичность соединения с диском колеса.

Изготовление брекера, каркаса и борта выполняется похожим образом, при других настройках производственных линий.

Для изготовления бортового крыла, текстильного корда, стального брекера, нейлонового бандажа есть специальное оборудование. На этапе подготовки компонентов участвуют живые операторы.

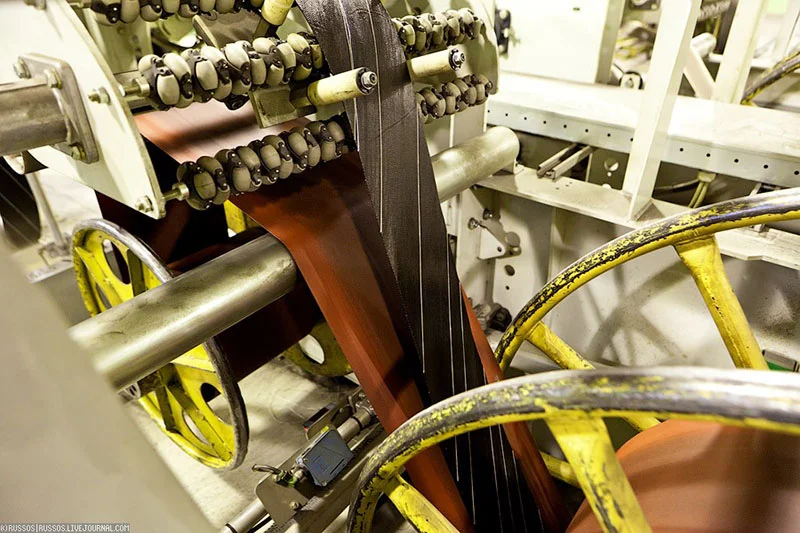

- Подготовка текстильного корда заключается в его нарезке – корд разрезается под разными углами переплетения ткани на ленты разной ширины, сматывается в катушки и отправляется в холодильник. После охлаждения рулоны поступают на нарезчик, где корд делят на ленты шириной 180мм. На другом виде линии ленты нарезают на полоски 10 мм. В шине эти полоски работают бандажом, влияющим на индекс скорости.

- Бортовое кольцо производят с помощью обрезинения металлической проволоки, которую затем навивают на барабаны. Бортовое кольцо герметически обволакивает диск колеса, прочно удерживая камеру.

- Металлический корд плетут на специальной машине. Затем нарезают на ленты, аналогично технологии текстильного корда с последующим обрезиниванием. Обрезиненный металлокорд наматывают в катушки.

Сборка и вулканизация

После подготовки необходимых компонентов начинается сборка каркаса. Шина изначально имеет вид одной плоскости, боковины и протектор похожи на обернутое полотно. На барабан, равный размеру посадочного диаметра шины, послойно наматываются компоненты:

- герметизирующий слой каучука (для защиты от проникновения воды, воздуха и т.д, это камера в бескамерной шине),

- текстильный корд, укладывается перпендикулярно направлению движения

- по краям полотна кладут укрепляющие слои резиновых лент,

- надеваются металлические бортовые кольца,

- укладка двух слоев металлического корда

- укладка прорезиненных лент наложение протекторной ленты

- затем края заготовки заворачивают, создается полуфабрикат под названием бандаж.

Готовые бандажи по требованию отправляются на вулканизацию. Операция выполняется роботом, который считывает маркировку шины с бандажа, доставляет его в прессформу с соответствующим рисунком протектора и типоразмером.

Внутрь прессформы вставляется резиновый мешок с горячим паром. Под давлением на бандаж с силой в 16 бар, прижимает его края к прессформе, запекая таким образом резину. Наносится рисунок на протектор и маркировка на боковину.

Процесс запекания одной шины составляет 8-12 минут.

В процессе химической реакции сырые слои резиновых лент становятся прочным и эластичным монолитным изделием. После запекания шина охлаждается и отправляется на контроль.

Контроль и тестирование

На этапе визуального контроля работают живые операторы. Это специалисты высокой квалификации, регулярно проходящие дополнительное обучение. Оператор визуально может определить до 130 дефектов шины. Выявленный дефект передается на проверку инженеру по качеству. Подтвердившийся брак сразу разрезается надвое, затем переходит для утилизации. Из бракованных изделий делают коврики в машину, используют в составе покрытий для спортивных и детских площадок и других областях. Шинное производство работает без отходов.

Прошедшие визуальный контроль покрышки переходят на этап автоматического тестирования. Первоначально проверяется соответствие весу, конусности и др. Далее тестирование происходит на специальных барабанах, в камеру закачивается воздух, моделируются условия реальной эксплуатации. Шины, показавшие стандартные характеристики, маркируют и отправляют на склад.

Опустили цены ниже нижнего Получите дополнительную скидку 3% по промокоду «блог» и покупайте шины и диски по самому низу

Sailun Atrezzo Elite

3 390Р Выгода 967Р

Sailun Atrezzo Eco

2 790Р Выгода 830Р

Arivo Premio Arzero

2 390Р Выгода 960Р

Колеса, подлежащие шиповке, отправляются на шиповку. Работа выполняется автоматически: компьютер находит отверстие (альвеол), вставляет шип. Процесс параллельно контролирует оператор, в случае брака или сбоя автомата вызывается мастер по настройке робота или шип доставляется вручную. Длительность шиповки одного колеса от 2 до 4 минут, в зависимости от диаметра шины.

Маркировка шин

В ходе производственного цикла резина проходит несколько видов маркировки, от маркировки резинового полотна, при вулканизации, при передаче колеса на хранение. Внутренняя заводская маркировка нужна для сортировки шин по дате, партии, составу резины, месту хранения. Чаще всего это цветная маркировка продольными линиями, буквенно-цифровыми обозначениями. Впоследствии, при покупке колеса, она не имеет значения.

Маркировка, нанесенная на боковину, предназначена для ориентации в технических параметрах покрышки при покупке шины для различных видов автомобильного транспорта. С учетом незначительных различий, маркировка одинакова для всех стран Европы, имеет много общего с похожей продукцией из США. На боковине среди маркировок можно найти физические размеры шины, сезонность ее использования, информацию о максимальной скорости и допустимой нагрузке, дате выпуска, характерные особенности.

Автовладельцам желательно разбираться в значениях маркировки, взаимосвязи разных свойств шины.

Это поможет не только подобрать правильный типоразмер, а и создать комфорт движения в конкретных климатических условиях, повысить управляемость автомобиля и безопасность на дороге.

При подготовке шин к продаже на них часто наклеивают цветные этикетки с маркировкой шины. Их называют евро этикетками, так как этот стандарт размещения информации на колесах с происхождением из Европы. На них нанесены несколько важных характеристик шины, которые должны помочь автовладельцу с выбором:

Топливная экономичность (от А – максимальная, до F– низкая)

Сцепление с влажной дорогой (от А – максимальный, до G– низкий)

Уровень шума (от 1 – тихая шина, до 3 – высокий уровень).

Продавать шины без маркировки запрещено. С 1 января 2022 года передача любой продукции с кодами происходит через ЭДО.

Контрольные испытания шины

После выхода шины с конвейера контроль ее свойств продолжается, во время хранения и после начала эксплуатации регулярно проводятся исследования свойств резины. Для этого отбираются образцы шин со скрытой маркировкой, тестируются по нескольким критериям:

- ходовые качества

- торможение и разгон

- выполнение поворотов, при заносах, на круговых участках дорог

- уровень шума внутри и снаружи на скорости, на разных дорожных покрытиях

- безопасность движения.

Покрышка тестируется в прямолинейном движении, при выполнении маневров, на сухих и мокрых покрытиях всех видов, в экстремальных условиях; на снежных покрытиях. Тестирование выполняется с заданной повторяемостью, в прямом и обратном порядке. Для тестирования приглашают двоих испытателей, или водителей с практическим опытом. Тесты проводятся ими по отдельности, результаты взаимно перепроверяются. Результаты тестирования документируются, затем показатели работы шины анализируются, для последующей оптимизации.

Часто задаваемые вопросы

Какой материал используется для изготовления шин?

Шины производят из резины, которая включает в себя несколько компонентов, таких как природный каучук, синтетический каучук, углеродный чёрный, антиоксиданты, масла и другие добавки.

Каков процесс производства шин?

Процесс производства шин очень сложен и включает в себя несколько этапов: подготовку сырья, создание каркаса, вулканизацию и окончательную сборку шины.

Каковы основные компоненты шин?

Основными компонентами шин являются резина, стальной или текстильный корд, углеродный чёрный и металлические ободья.

Каковы характеристики шин в зависимости от типа автомобиля?

Характеристики шин зависят от типа автомобиля, на который они устанавливаются. Например, для грузовых автомобилей используются шины с большой грузоподъёмностью, а для легковых автомобилей — шины с хорошей управляемостью на скорости и на мокрой дороге.

Каковы основные характеристики шин для зимнего и летнего периодов?

Шины для зимнего периода имеют глубокий рисунок протектора и лучше сцепляются с снегом и льдом, а шины для летнего периода имеют более плоский протектор и обеспечивают лучшую управляемость на асфальте.

Какие бренды шин наиболее популярны среди автовладельцев?

Среди автовладельцев популярны такие бренды шин, как Michelin, Bridgestone, Goodyear, Pirelli, Continental и другие.

Где лучше всего купить шины для своего автомобиля?

Шины для автомобиля можно приобрести в специализированных магазинах, автомобильных центрах, интернет-магазинах и у автомобильных дилеров.

Как подобрать правильный размер шин для своего автомобиля?

Правильный размер шин для автомобиля можно узнать в специальном руководстве по эксплуатации автомобиля, в сервисных центрах, а также на сайтах производителей шин.

Как часто следует менять шины на автомобиле?

Рекомендуемое время эксплуатации шин составляет от 4 до 6 лет, но также необходимо следить за состоянием протектора и менять шины, когда глубина протектора достигает 1,6 мм.

Как правильно ухаживать за шинами, чтобы продлить их срок службы?

Для ухода за шинами следует регулярно проверять давление воздуха, балансировать колеса, избегать острых поверхностей на дороге, а также не допускать перегрузки автомобиля. Также рекомендуется регулярно менять местами передние и задние шины, чтобы равномерно распределить их износ.

Процесс производства автомобильных шин: просто о сложном

Изготовление шин для автомобилей представляет собой многоступенчатый процесс, который реализуется в заводских условиях: анализ рынка, разработка цифровой модели и прототипа, подготовка резиновой смеси, сборка, вулканизация и контроль качества. Все этапы по порядку описаны в статье.

Функция этого товара – обеспечение сцепления с дорожным полотном, уменьшение колебаний за счет неровностей, обеспечение комфорта и безопасности передвижения.

Автомобильные шины – обязательный элемент любого колесного транспорта. От качества и вида этого продукта зависит комфортность и безопасность перемещения. В случае утери свойств шины потребуется немедленная ее замена, так как весь автомобиль или грузовик будут непригодны для дальнейшего использования.

Этапы производства от идеи до конечного продукта

Общая технология производства автомобильных шин одинакова на всех предприятиях. Для создания автошины нужно пройти ряд обязательных этапов:

- разработка модели;

- тестирование прототипа;

- подготовка резиновой смеси;

- подбор компонентов шины;

- сборочное производство;

- вулканизация;

- контроль качества.

Каждый из представленных шагов необходим для создания конкурентоспособной продукции, которая будет иметь спрос на рынке. Такой производственный цикл организован на крупнейших предприятиях известных брендов и компаний, как в России, так и за рубежом.

Оборудование для производства шин

С технологической точки зрения производство покрышек – достаточно капиталоемкое вложение. Оно рентабельно, если выпускать от 100 тыс. штук в год с налаженными каналами сбыта.

В комплекс оборудования для производства входят:

- формователи шин;

- холодильные установки;

- протекторная линия;

- обрезатель стального корда;

- намоточная машина;

- линия экструзии;

- крыльевой станок;

- обработчик текстильного корда;

- пресс соединения;

- резиносмеситель;

- экструдер;

- вулканизатор.

Окончательный перечень и количество станков выбираются в соответствии с мощностью и характером производимой продукции.

На заметку. По данным аналитической фирмы ООО «ПКР», существует следующее географическое разделение по объемам производства отечественных шин: 35% производится в ПФО, 28% – в СЗФО, 22% – в ЦФО и 12% – в СФО.

Создание модели

Чтобы автомобильные шины не вызывали недовольства у водителей, при производстве должны быть учтены условия их использования: погода, характер вождения, климат, дорожное покрытие, качество дорог.

Обязательно разрабатывают цифровую модель автошин. Поскольку они работают под действием нагрузок постоянного и переменного характера, важно математически просчитать долговечность отдельных компонентов.

В зависимости от результатов цифровых испытаний подбираются конструкция, состав резиновой смеси, дозировка компонентов и пр. На этой стадии работают технологи и промышленные дизайнеры.

Схема устройства автомобильной шины

Виды шин

В зависимости от размера и типа транспорта выделяют легковые и грузовые покрышки. Принцип изготовления обоих видов аналогичен.

По времени года, которое рекомендуется для использования:

- летние (для температур от +5 градусов);

- зимние (для температур ниже +5 градусов);

- всесезонные.

Отличия есть и в рисунке протектора, который позволяет выделить:

- шоссейные, или автодорожные;

- грязевые, или внедорожные;

- универсальные.

По типу усиления сцепления с дорогой (особенно зимой):

- европейские – для мягких зим с минимальным количеством снега и льда;

- скандинавские, или липучки – усиливают сцепление за счет специального протектора;

- с шипами – оснащенные металлическими элементами для улучшения торможения в условиях снега и льда.

Кроме того, выделяют беспрокольные варианты, выполненные из более жесткой резины.

По направлению протектора также есть разделение на:

- симметричный ненаправленный рисунок;

- симметрично направленный рисунок;

- ассиметричный ненаправленный рисунок;

- ассиметричный направленный рисунок (самые дорогие варианты).

Тестирование прототипа

После компьютерного моделирования проводятся натурные испытания. В рамках таких тестов разработки компании проходят апробацию в реальных условиях на специальных стендах или конкретных видах транспорта.

При достижении эксплуатационных показателей модель шины уходит в серийное производство.

Подготовка резиновой смеси

Более 80% шины состоит из смеси резиновых компонентов, наполнителей и специальных присадок. Точный состав хранится в строжайшей тайне и является конкурентным преимуществом каждого конкретного производителя.

Рецепты насчитывают до 20 составляющих в строгих пропорциях. Баланс компонентов обеспечивает уникальный набор свойств готовой продукции.

На этой стадии полученная масса тщательно перемешивается и нагревается до 120 градусов.

Необходимое сырье

Можно выделить ряд основных компонентов, которые используются на этапе смешения для производства автопокрышек:

- Каучук – материал природного или промышленного производства (синтетический), составляющий основу будущего изделия (40-50% от всего объема).

- Технический углерод, или по-другому сажа, нужен для придания прочностных характеристик. Благодаря этому компоненту шины становятся черными (25-30%).

- Силикат, или диоксид кремния (около 10%).

- Сера – элемент, который нужен для сцепления молекул полимера во время вулканизации.

- Специальные добавки, вулканизирующие агенты и модификаторы для достижения заданных свойств.

- Масла – для придания однородности смеси (10-15%).

Подбор компонентов шины

Конструкция автомобильной покрышки напоминает пирог, слои которого последовательно накладываются друг на друга. Помимо резиновой смеси покрышка состоит из:

- стального брекера;

- текстильного корда, который также проходит процесс обрезинивания;

- стальных бортовых колец.

В общей сложности могут применяться до 30 элементов, позволяющих усилить готовую конструкцию.

На этой стадии нужно подготовить резиновые заготовки, нарезанные по требованиям геометрии конструкции. Эти элементы изготавливают в цеху перемешивания в специальных низкотемпературных печах.

Отдельно изготавливается протектор из более прочной резины с нанесением нужного рисунка. Для этого используются экструдеры, которые формируют ленту, и оборудование для нарезки протектора под углом.

Сборочное производство

Сборка автомобильных шин происходит на специальных вращающихся барабанах, которые еще называют сборочным станком. Центральная часть этого оборудования увеличивается для того, чтобы придать покрышке нужную форму. Отдельно собираются каркас шины (которому придается форма профиля шины) и брекерный пакет (многослойная кордовая конструкция).

Соединяя обе эти части, получают «сырую шину».

Вулканизация

Процесс проходит в специальных аппаратах – пресс-вулканизаторах. Они нужны для реализации химической реакции, в ходе которой каучук за счет содержащейся в резиновой смеси серы переходит из пластического в эластичное состояние.

Технологический процесс проводится при высоких температурах (порядка 170 градусов) и давлении (20 бар) с участием воды и водяного пара. «Сырая шина» распирается с внутренней стороны и прижимается к пресс-форме специальной диафрагмой. После окончания вулканизации автопокрышка приобретает конечные геометрические и эксплуатационные параметры. В среднем на одну заготовку нужна обработка в течение 10-15 минут для легковых и 60-70 минут для грузовых аналогов.

Контроль качества

Заключительный этап на производстве – контроль заявленных параметров на оборудованных стендах и визуальный контроль. По партии выборочно проверяются параметры: форма, неоднородность и радиальное биение в разных плоскостях.

После тестирования и маркировки (типоразмер, индекс скорости, нагрузки) покрышка отправляется на склад готовой продукции и дистрибуцию. Отбракованные шины отправляют на ремонт или переработку.

Обязательная маркировка шин

С 2020 года автомобильные шины вошли в перечень товаров, которые подлежат обязательной маркировке. Эта мера принята для того, чтобы снизить количество контрафактной продукции на рынке.

Технология маркировки – RFID-метки, которые работают бесконтактным способом. Ее наличие подтверждает качество товара и надежность поставщика. За счет того, что каждая метка уникальна, будет возможным проследить информацию о передвижении товара на всем жизненном цикле: от производства до утилизации.

На заметку. Согласно исследованию компании TEBIZ GROUP, лидером импортных поставок в 2018 году стали покрышки из Китая (более 46% от всего объема импорта).

Российские производители и бренды автошин

В России создано несколько производственных площадок, которые выпускают автопокрышки. Отечественные заводы выпускают продукцию, которая соответствует международным требованиям к качеству и поставляется как на внутренний, так и зарубежные рынки.

Из чего и как делают резину для колес вашего автомобиля

Сегодня я же хочу поговорить об резине или шинах. Из чего их делают и какой они проходят путь до наших прилавков. Многие ошибочно думают – что в основе всего лежит нефть, многие даже уверенны – что ее там под 90%, однако это не совсем так. НА заре своего появления шины были продуктом природы практически на 100% …

Прежде чем рассказать вам о современных шинах, позвольте копнуть в историю и рассказать про резину на заре ее производства.

Что такое каучук?

ДА будет вам известно – что основной компонент резины делается из каучука, а это очень даже природный материал который добывают из каучуковых деревьев. В южной Африке такие деревья существуют очень давно, даже сложно подсчитать их возраст. Однако Европейцы познакомились с ними в 16 веке, когда вернулся на родину Христофор Колумб.

Если разложить слово «КАУЧУК» на составляющие, то получается «КАУ» – растение, дерево, «УЧУ» – плакать, течь. ТО есть если дословно перевести то это «плачущее дерево», с языка индейцев племени реки Амазонки. Однако есть и научное название – «КАСТИЛЬЯ», произрастает оно на берегах реки Амазонки в непроходимых джунглях.

«КАСТИЛЬЯ» очень высокое дерево вырастет оно 50 метров в высоту и цветение продолжается круглый год. В коже, листьях и соцветиях, очень много так называемого млечного сока, который содержит натуральный каучук. Из-за того что эти деревья очень большие, зачастую происходили обрывы веток или цветов и в месте прорыва дерево «плакало» таким соком.

Второй по содержанию этого сока является дерево – «ГЕВЕЯ», которое также вырастает до 40-50 метров. Когда растение набирает силу, и доходит до возраста в 9-10 лет, у него на стволе делают насечки в форме буквы «V» из которой и начинает сочиться натуральный каучук. При воздействии воздуха он становится тягучим.

Это два основных растения, которые дают натуральные каучуки. В средней Азии, а также на берегах южной Америки, Бразилии, Перу, острове Шри-Ланка есть целые плантации таких деревьев, которые существуют только с одной целью – добывание этого сока! Это уже давно налаженный бизнес.

В пятерку «популярных» также входят растения: «МАНИОКА», «САЛЬНОЕ ДЕРЕВО» и кустарник «ИН-ТИЗИ». Все они являются источниками для последующего производства резины.

Как я писал, выше каучук был привезен в Европу очень давно, но вот на первое его использование решился – К.МАКИНТОШ, не путать с компьютерами от «APPLE», он впервые пропитал плащ от дождя этим составом, благодаря чему тот получился практически не промокаемым. В холодную погоду он становился плотным и не промокаемым, а вот в жару становился немного «липковатым». Нужно отметить, что МАКИНТОШ подсмотрел этот метод у индейцев с Амазонки, те уже несколько веков пропитывали свою одежду, а также растения нужные для производства крыш домов именно каучуком – характеристики водонепроницаемости намного увеличивались.

Так что появлению резины мы косвенно обязаны – индейцам Амазонки! Посмотрите короткий ролик.

Производство резины

Ну вот мы и подошли до самого интересного до производства самой резины, и это не обязательно колеса автомобиля, резина сейчас применяется везде, даже в резинках для волос.

После того как соберут сок каучука, он еще очень далек от производства резины. Изначально из него производят латекс, это промежуточное звено. Однако чистый латекс сейчас применяется везде, начиная от медицины, заканчивая промышленностью.

Сок наливают в большие чаны и перемешивают в больших чанах с кислотой, обычно в течение 10 часов. После чего он затвердевает. Это уже и есть латекс.

После его пропускают через специальные валы, таким образом, убирая лишнюю влагу. Получается длинная и достаточно широкая лента.

Эту ленту запускают под специальные ножи и измельчают ее. Если посмотреть на этот состав, то это похоже на пережаренный омлет.

Эту воздушную массу, обжигаю в больших печах под воздействием достаточно высоких температур – 13 минут. Теперь он получается эластичным и похожим на бисквит, его прессуют блоками и отправляют на производство.

Конечно в сетях вы не найдете точной формулы производство резины и тем более шин, все это держится в строгом секрете. Однако суть процесса не изменилась за последние 100 лет и всем давно известна.

Чтобы сделать резину, нужно взять эти брикеты латекса и подвергнуть их вулканизации. Также добавляется в этот состав сера и другие «скрытые» ингредиенты. Все это добавляют в специальный котел, нагревают, перемешивают и после таких манипуляций уже и появляется резина.

Как только она разогрета до 120 градусов, ее раскатывают специальными валами, до тонких полос. Там же она и охлаждается.

После эти полоски резины идут на производство колес, читайте статью.

Современная резина для шин

В современном мире шины для колес, делаются в основном из резины. Но она может быть не только натуральной, но и синтетической. Да сейчас научились производить синтетические каучуки. Каучук имеет в составе самую большую долю, обычно это – 40-50% от общей массы.

Далее в резину добавляют сажу (или технический углерод). В массовой доле колеса его примерно 25-30% от общей массы. Его добавляют для большей прочности конструкции, а также для выдерживания высоких температур. Сажа как бы скрепляет молекулы каучука делая их намного прочнее, они легко выдерживают трение и температуры при экстренных торможениях. Без этого углерода (сажи) шины ходили бы раз в 10-15 меньше.

Следующая добавка – это кремниевая кислота. Некоторые производители заменяют ей углерод, так как она дешевле и обладает высокими свойствами для сцепления молекул. Однако другие от нее напрочь отказываются, констатируя что она дает недостаточную износостойкость! Однако если все же проанализировать состав многих ведущих компаний, то она присутствует в составе, она улучшает сцепление на мокрой дороге. Информация разнится, сколько ее добавляют, но если вывести среднюю составляющую примерно 10%.

Еще одни добавки это смолы или масла. Их больше в зимней резине и меньше в летней, они придают «смягчающую роль» резине, не дают ей быть такой «дубовой». Особенно это важно для зимних вариантов. Добавление около 10-15%.

НУ и последнее и очень важное это специфические секретные составы производителя, их также около 10%, но они могут очень сильно изменить параметры готовой шины. Держатся они понятно в строгом секрете.

Справедливости ради стоит отметить что есть еще и металлически-нитевидный каркас, но я его здесь не буду упоминать, все же это немного другая история.

Именно так делают резину (шины) для колес наших автомобилей. Синтетические каучуки хоть и применяются, но они пока не могут потягаться с природными, так что глобальные изменения в строении шин еще долго не предвидятся.

Сейчас полный ролик, в нем найдете ответ – что лучше синтетический или природный материал.

Понравилась статья? Подпишитесь на канал, чтобы быть в курсе самых интересных материалов

Источник https://4kolesa.online/blog/shiny/kak-shiny-stali-obraztsom-inzhenernogo-iskusstva/

Источник https://moneymakerfactory.ru/spravochnik/protsess-proizvodstva-avtomobilnyih-shin/

Источник https://4kolesa.mirtesen.ru/blog/43253382208/Iz-chego-i-kak-delayut-rezinu-dlya-koles-vashego-avtomobilya