Тормозная система «Урала»: устройство, принцип работы, регулировка

Тормозная система «Урала» включает в себя четыре главных блока: рабочий, аварийный, стояночный и вспомогательный узел. Каждая из систем работает независимо, в связи с чем выход любого тормоза из строя не сказывается отрицательно на действии сопряженных устройств, что гарантирует дополнительную безопасность и надежность всей конструкции.

Устройство тормозной системы «Урала»

Рассматриваемый узел ориентирован на обеспечение плавной остановки грузовика с замедлением или полностью. Эффективность не зависит от скорости перемещения до начала торможения, особенностей рельефа местности, дорожного покрытия и прочих субъективных и объективных факторов.

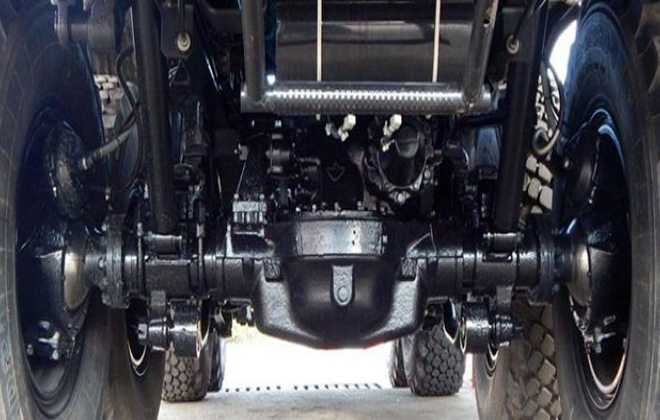

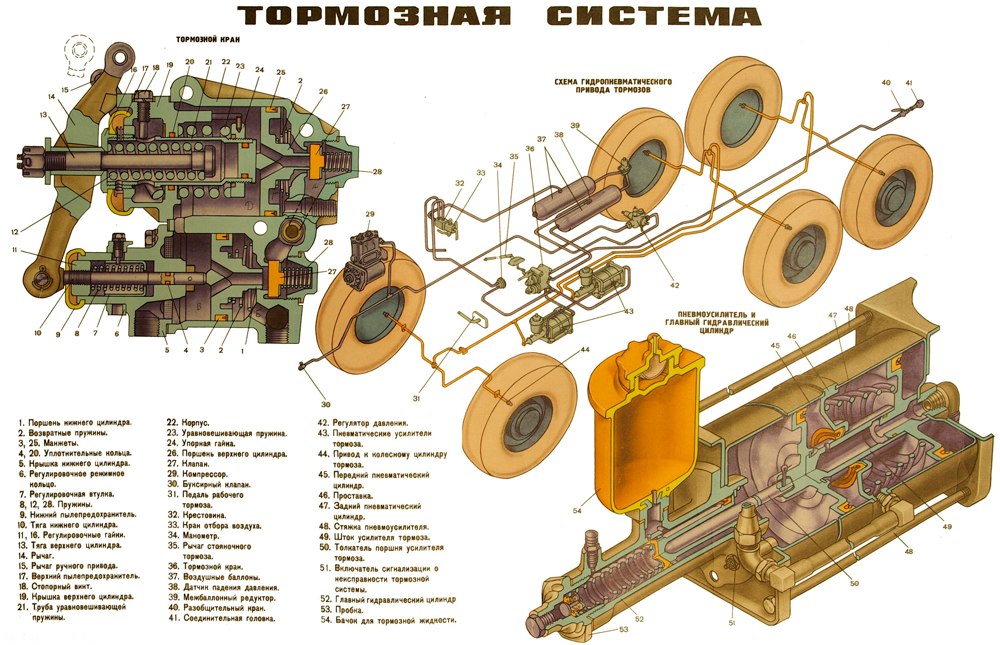

Тормоза «Урала» оснащаются смешанным пневмогидравлическим приводом с парой контуров. Конструкция отвечает за замедление всех шести колес вместе с прицепом. При этом передние и задние элементы тормозят отдельно по мостам. Сам процесс активируется путем нажатия педали из водительской кабины. Подвижный рычаг агрегирует с двухсекционным стопорным краном посредством соединительных тяг и фиксирующих деталей.

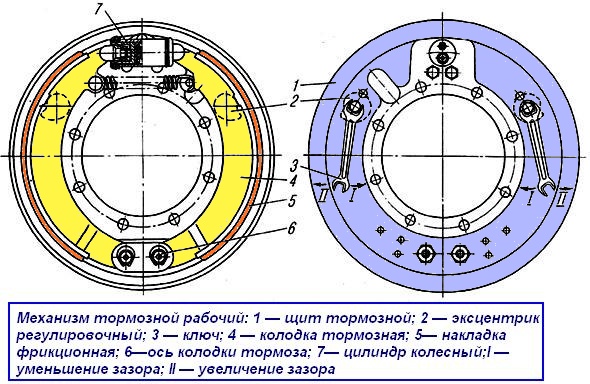

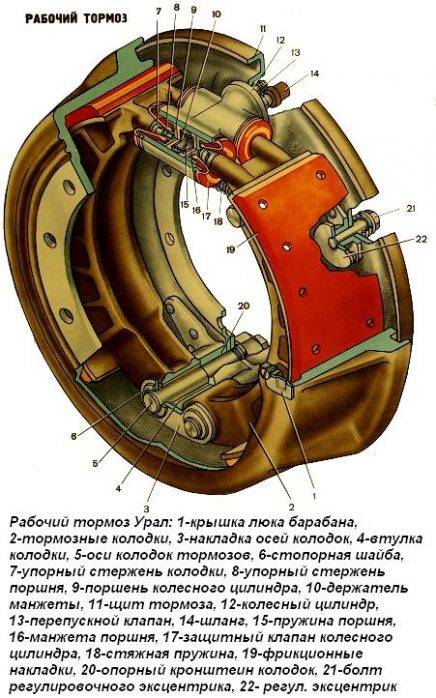

Рабочая тормозная система «Урала» состоит из таких элементов:

- колесного цилиндра, две части которого размещены в одном корпусе;

- щита тормозов;

- регулировочного эксцентрика, настраиваемого при помощи поворотного винта и ключа;

- колодок, находящихся на осях опор;

- накладок фрикционного типа;

- соединительных деталей в виде клапанов, шланг, держателей.

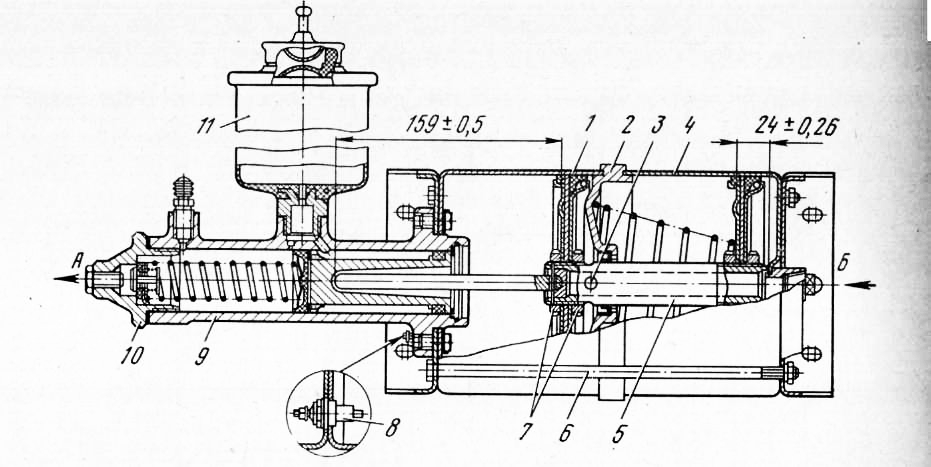

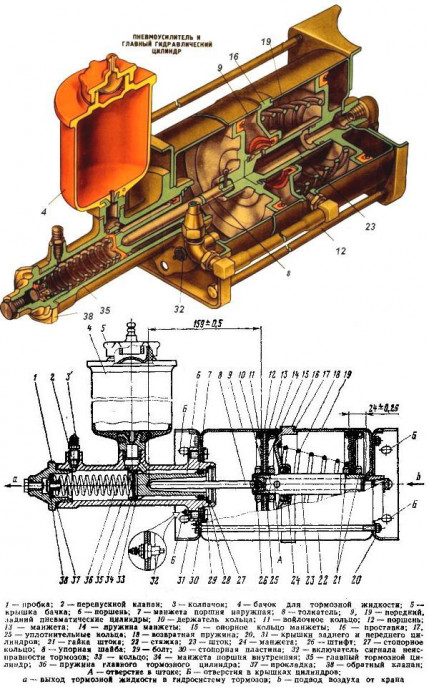

Главный тормозной цилиндр

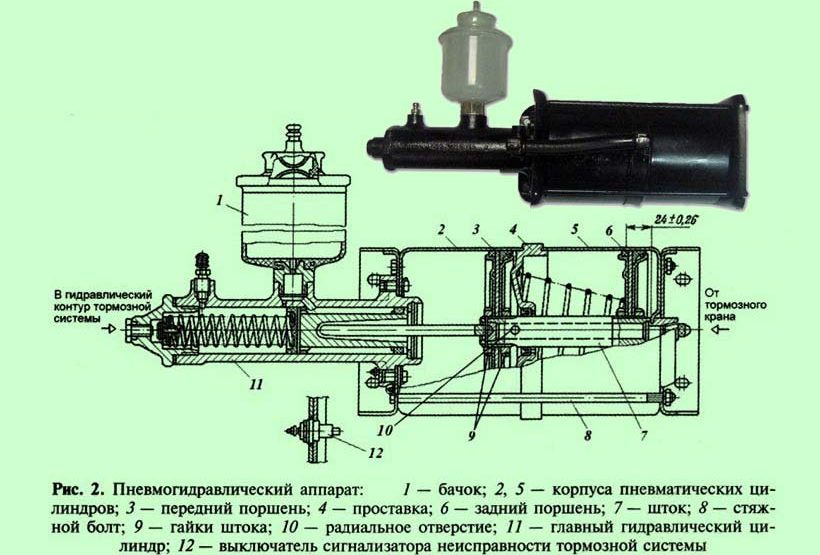

Эта деталь отвечает за контроль рабочей системы грузовика. Повышение надежности обеспечивают два элемента, оснащенных пневматическими усилителями. Принцип работы тормозной системы «Урала» заключается в том, что открытие клапана в запорном кране происходит после нажатия на педаль в кабине шофера. Воздушные массы поступают по специальным каналам и отверстиям в поршень усиливающего пневматического агрегата.

Ко второму поршню воздух подается через радиальные гнезда в штоке. Под давлением все входящие массы воздействуют на основной цилиндр, вытесняющий жидкость в ТМ (тормозную магистраль). Когда происходит снятие с тормозов машины, воздух выходит в атмосферу через стопорный кран. При этом поршни ГЦ и пневматического усилителя возвращаются в начальную позицию. Во фронтальных аналогах установлены индикаторы, которые оповещают о возможных неполадках в тормозах автомобиля.

Особенности

Тормозная система «Урала» оборудована барабанными механизмами, которые являются полностью взаимозаменяемыми. Сама пневматическая конструкция образует отдельные отсеки тормозов для различных частей машины (прицеп, передний, задний мост). При нарушении работы в одном сегменте за торможение отвечают оставшиеся в работе аналоги.

Ниже приведена схема главного цилиндра с пояснениями.

- Фронтальный пневмоцилиндр.

- Проставочный элемент.

- Радиальное гнездо.

- Задний пневматический цилиндр.

- Шток.

- Винт стяжной.

- Гайки.

- Индикатор.

- Главный цилиндр.

- Пробка.

- Резервуар для тормозной жидкости.

Стояночный механизм

Ручная тормозная система «Урала» предназначена для остановки машины в период стоянки на уклонах и подъемах. Во время движения механизм применяется только в экстренных случаях. Рабочий привод узла – механический, рычаг находится сбоку от сидения водителя справа. Этот элемент агрегирует с прицепным аналогом, при его поднятии в верхнее положение, он активирует также устройство стопора прицепа.

Действие стояночного механизма торможения «Урала»:

- поднятие рычага обуславливает подачу усилия на основную конструкцию, минуя промежуточную точку;

- от рычажного элемента импульс через штангу проходит на колодку (к левой или правой, в зависимости от поворота барабана);

- колодка отцепляется от пальца соединения и поворачивается по ходу движения, прижимая вторую колодочную часть.

Вспомогательный тормоз

Добавочная тормозная система «Урала» ориентирована на удержание автомобиля на длительных спусках. Клавиша контролера размещается на полу кабины управления. Ее нажатие организовывает следующие процессы:

- сжатый воздух подается в пневмоцилиндры;

- поток оказывает воздействие на поршни с их последующим перемещением;

- указанные элементы перекрывают заслонки, что создает противоположное давление, обеспечивающее тормозное усилие;

- синхронно импульс трансформируется на тормозную конструкцию прицепа.

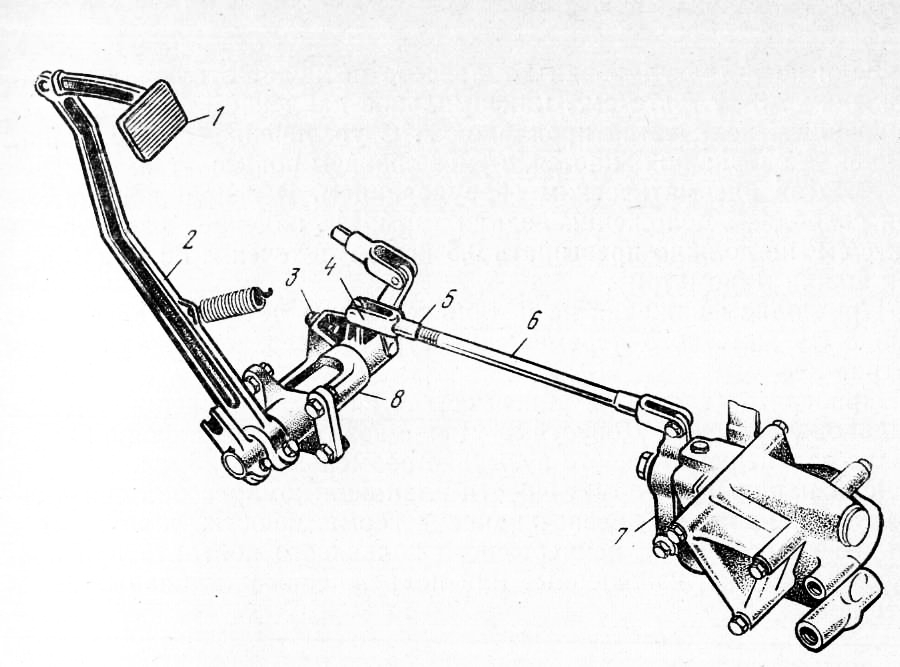

Привод тормозного крана

Устройство привода тормозного крана с описанием элементов приведено ниже.

- Рабочая педаль.

- Рычаг.

- Винт регулировочный.

- Тяговая вилка.

- Фиксирующая гайка.

- Тяга привода.

- Рычаг крана тормоза.

- Кронштейн.

Предохранительный клапан необходимо корректировать, если он не поддерживает давление в тормозной системе «Урала» на заданных позициях. Регулировка проводится посредством вращения соответствующего винта. При этом показатель давления повышается, а после достижения требуемого параметра болт регулировки фиксируют при помощи гайки. Чтобы избежать утечки воздуха, клапан снимают, промывают и очищают (в керосине). Рабочие места моют с мыльным раствором и проверяют на наличие износа и деформаций.

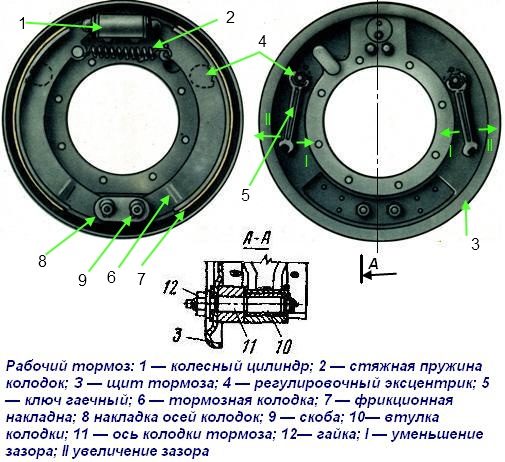

Регулировка и прокачка

Прокачка тормозной системы «Урала» с одновременной корректировкой осуществляется следующим образом:

- При помощи специального ключа поворачивают эксцентрики обоих тормозных колодок до упора.

- Левый аналог вращают против часовой стрелки, правый элемент – по ходу движения.

- Затем эксцентрики ослабляют, путем разворота в обратную сторону на 50 % головки осевого винта.

- Указанные действия нужно повторить для всех колес.

- Проверяют правильность регулировки с оценкой нагрева барабанов во время перемещения автомобиля. Проводя указанную процедуру, следует соблюдать соотношение заводского расположения колодок тормоза с опорными осями. Зазоры корректируются посредством поворота осей с внедрением в них специального шунтирующего приспособления, которое по длине составляет 20 см, а толщина варьируется от 0,2 до 0,35 мм. Накладки, которые чрезмерно замаслены, обрабатывают бензином.

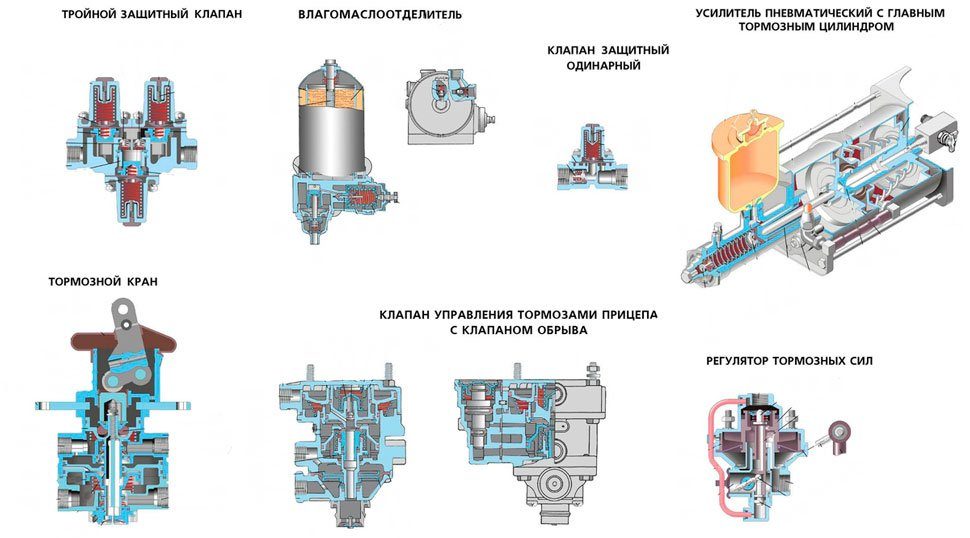

Пневмогидравлический привод

Воздушная тормозная система «Урала» — это смешанный узел, включающий в себя не только пневматику, но и гидравлические механизмы. Блок состоит из пары рабочих контуров (для фронтальных и задних колес).

В основные два контура тормозов указанного грузовика входят:

- атмосферные баллоны различных конфигураций, которые размещены параллельно по отношению друг к другу;

- кран тормозной, верхняя часть которого относится к первому контору, а второй отсек – ко второму;

- пневматический усилитель тормозов с колесиком цилиндров;

- регулятор рабочих усилий.

Рекомендации

В третьем контуре имеется отдельный резервуар для воздуха, специальные клапаны для контроля работы колес прицепа. Туда же входят соединительные головки, отличающиеся конфигурацией, в зависимости от того, для какого привода они предназначены. Третий контур отвечает за остановку прицепа.

Работает компрессор во взаимодействии с регулятором, посылающим воздушный поток к предохранительным клапанам, которые распределяют полученную смесь между всеми резервуарами в каждом контурном отсеке. Все камеры оснащаются манометрами, позволяющими контролировать показатель давления.

Неисправности тормозной системы «Урала»

Среди неполадок указанной конструкции выделяют несколько неисправностей, встречающихся на практике чаще всего:

- слабое нарастание давления в ресиверах по причине поломки магистральных корпусов или соединений;

- заполнение баллонных контуров в недостаточном объеме, что провоцирует выход из строя корректирующих клапанов либо чрезмерная загрязненность сопряженных узлов;

- заниженное давление в резервуарах с воздухом на прицепе, что чаще всего обуславливается трещинами на деталях;

- завышенное давление в ресиверах из-за неисправности контроллера или манометра;

- сбой в работе компрессионного механизма, что указывает на серьезный износ поршневого блока компрессора.

Если в указанной системе возникают критические неисправности, эксплуатировать автомобиль категорически запрещено. Следует исправить неполадку на месте или отвезти машину в ремонтный бокс, используя связку типа жесткой сцепки.

Ремонтные работы

При починке деталей тормозной системы «Урала» следует все приборы и элементы аккуратно снять, тщательно промыть и внимательно проверить на дефектность. Разборка узла осуществляется следующим образом:

- При помощи домкрата выполняют подъем обслуживаемого моста, снимают колесо и крышку ступицы, после чего вывинчивают угольник подкачки шин, посредством демонтажа полуоси, используя съемник.

- Отгибают шайбу-стопор и наружный фиксатор, вынимают замочную и внутреннюю шайбу.

- Ступицу и барабан тормоза демонтируют вместе с подшипниками, стопорными скобами, пружинами колодок. Втулку и палец колодки тщательно очищают.

- Отвинчивают трубопровод с болтами, снимают цилиндр колесного типа, убирают колодочные опорные выступы.

- Демонтируют тормозной щит и войлочный сальник.

- При разборке главного ТЦ не следует откручивать пробку.

- Компрессорную ГЦ рекомендуется разбирать только в случае крайней необходимости. Она выпрессовывается при помощи специального съемника.

- Все замасленные и загрязненные детали тормозной системы автомобиля «Урал» промывают в бензине. Если расстояние от поверхности накладок до заклепочных головок составляет менее 0,5 мм, детали необходимо заменить новыми модификациями.

- Колодочные элементы ручного тормоза обрабатываются вместе с разжимным кулачком.

- Барабаны, имеющие кольцевые канавки глубиной более 2 миллиметров, нужно проточить.

- Нелишним будет провести хонингование колесных цилиндров, которые имеют признаки коррозии и потертостей. Элементы с наличием следов чрезмерного износа следует заменить.

Датчик неисправности тормозов урал 4320

Основной задачей диагностики машины можно назвать выявление поломок тормозной системы «Урал»-4320, и своевременное их исправление.

Рассмотрим последовательность выполнения контроля индикатора состояния системы торможения машины «Урал»-4320:

- Гайки, фиксирующие проводку на переключателе индикатора состояния тормоза, немного ослабьте;

- Переключатель индикатора выкрутите из пневмоусилителя;

- Гайки, фиксирующие провода, затяните;

- Приборы включите;

- Корпус включателя замкните на массу автомобиля и жмите до предела клавишу.

Если индикатор контрольный засветился, то индикатор состояния работает исправно. Аналогично нужно поступить с другим переключателем индикатора состояния. Если не загорается индикатор, то его следует заменить.

Кроме этого, необходимо проконтролировать работу пневмопривода на машине «Урал»-4320. Следует поступать следующим образом:

- Контрольные манометры нужно подключить к клапанам вывода контрольного;

- Пневмосистему заполнить воздухом до момента срабатывания регулятора давления.

Стоит помнить, что в работающих контурах привода торможения колебание давления допустимо в диапазоне от 650 до 800 килопаскалей. На контрольном и двухстрелочном манометрах давление должно быть аналогичным. Систематически контролируя основные узлы системы торможения, можно предотвратить частые поломки и неисправности. Если же вам не удалось этого избежать, следует провести диагностику, купить запчасти Урал и устранить поломку.

Предлагаем рассмотреть основные поломки системы торможения:

- Очень медленно заполняются воздушные баллоны. Чаще причиной подобной неисправности может стать повреждение баллона и появление трещин.

- Баллоны с воздухом третьего и четвертого контуров заполняются не до конца. Это может быть вызвано неисправностью клапана двойного защитного или засорением трубопровода.

- Баллоны с воздухом первого и второго контуров заполняются не до конца. Это может быть вызвано засорением тройного клапана и трубопровода, а также отсутствием в тройном защитном клапане зазора.

- Баллоны на прицепе заполняются не до конца. Чаще подобная поломка появляется из-за поломки узлов управления тормозами прицепа.

- Чрезмерное или недостаточное давление в баллонах с воздухом первого и второго контуров. Здесь необходимо наладить работу регулятора давления, проконтролировать работу манометра двухстрелочного.

- Педаль тормоза неисправна. Это может быть вызвано плохой регулировкой крана тормоза, неисправностью клапана, ограничивающего давление, или поломкой крана тормозного, неверно смонтированным приводом регулятора крана торможения, а также чрезмерным ходом штоков камер торможения.

- Стояночные и запасные тормоза неисправны. Поломка может быть вызвана неисправностью клапана ускорительного, крана аварийного растормаживания, чрезмерным ходом штоков камер или неверно смонтированным приводом регулятора крана тормоза.

- Автомобиль не снимается со стояночного или запасного тормоза. Подобная поломка может быть вызвана утечкой воздуха из третьего контура, неисправностью подшипника упорного энерго-аккумулятора, поломкой вывода атмосферного клапана ускорения.

- При применении добавочной системы торможения торможение невозможно. Это может быть вызвано неисправностью крана пневматического, запускающего добавочный тормоз, поломкой клапана электромагнитного или заслонок.

- Масло проникает в пневмосистемы. Необходимо в таком случае проверить поршневые кольца, а также компрессорные цилиндры.

Датчик неисправности в тормозной системе автомобилей семейства «урал»

Полезная модель относится к области транспортного машиностроения, в частности, к устройству автомобильной техники, а именно, к конструкции устройства, обеспечивающего текущий контроль (безопасную эксплуатацию) автотранспортных средств. Технической задачей полезной модели является повышение эффективности работы тормозного привода в случаях подтекания рабочей тормозной жидкости через контура колесных тормозных цилиндров, повышение оперативности и достоверности контроля и обеспечение отключения неисправного контура без разборки. Техническая задача решена за счет того, что датчик неисправности в тормозной системе отличается тем, что имеет корпус с двумя выходными и одним входным каналами в виде отверстий в корпусе, имеет несколько полукруглых внутренних проточек в виде канавок в корпусе глубиной 2-3 мм и две боковые крышки. Кроме этого, датчик также имеет следящий поршень, первый клапан в форме диска с центральным отверстием, второй клапан в форме диска на котором неподвижно установлена ось, конец которой закреплен на крышке клапана, первую пружину, установленную между торцом следящего поршня и боковой крышкой, вторую пружину, установленную между первым клапаном и боковой крышкой, третью пружину, установленную между первым и вторым клапанами. Сигнализатор аварийного давления, состоит из корпуса сигнализатора, на верхней поверхности которого установлено две выводные клеммы, внутри него имеется шарик, расположенный в исходном положении в заглублении следящего поршня датчика, и на котором установлен грибовидный клапан, сопрягаемый с пружиной сигнализатора.

Полезная модель относится к области транспортного машиностроения, в частности, к устройству автомобильной техники, а именно, к конструкции устройства, обеспечивающего текущий контроль (безопасную эксплуатацию) автотранспортных средств.

Известен датчик аварийного давления в тормозной системе автомобилей семейства «УРАЛ» [Антонов С.Л., Трофимов В.А. и др. Автомобили УРАЛ моделей — 4320-01, — 5557 устройство и техническое обслуживание — М.: транспорт, 1994], установленный в корпусе пневмогидравлического усилителя (ПТУ). Он состоит из: корпуса, грибовидного клапана, пружины и двух выводных клемм.

Существующий датчик аварийного давления малоэффективен, поскольку выдает достаточно позднюю информацию о выходе из строя гидравлической части тормозной системы. В случае выхода из строя одного из колесных контуров сигнал в кабину водителя поступает лишь после того, как поршень ПГУ практически достигнет перепускного клапана. Это влечет за собой «выброс» из системы тормозной жидкости, что проявляется в появлении заноса автомобиля, особенно если он движется с достаточно большой скоростью.

За 6-7 нажатий на педаль один из ПГУ полностью переходит в неработоспособное состояние. При этом получить точную информацию о неисправности без разборки тормозных механизмов невозможно. В реальных условиях, в случае появления сигнала о неисправности гидравлической части привода водитель затрачивает от 2-х до 3-х часов на устранение причины неисправности, однако, самым главным недостатком является отсутствие возможности отключения неисправного контура колесных тормозных цилиндров.

Читайте также: Датчик давления hyundai hd78

Технической задачей полезной модели является повышение эффективности работы тормозного привода в случаях подтекания рабочей тормозной жидкости через контура колесных тормозных цилиндров, повышение оперативности и достоверности контроля и обеспечение отключения неисправного контура без разборки.

Техническая задача решена за счет того, что датчик неисправности в тормозной системе отличается тем, что имеет корпус с двумя выходными и одним входным каналами в виде отверстий в корпусе, имеет несколько полукруглых внутренних проточек в виде канавок в корпусе глубиной 2-3 мм и две боковые крышки. Кроме этого, датчик также имеет следящий поршень, первый клапан в форме диска с центральным отверстием, второй клапан в форме диска на котором неподвижно установлена ось, конец которой закреплен на крышке клапана, первую пружину, установленную между торцом следящего поршня и боковой крышкой, вторую пружину, установленную между первым клапаном и боковой крышкой, третью пружину, установленную между первым и вторым клапанами. Сигнализатор аварийного давления, состоит из корпуса сигнализатора, на верхней поверхности которого установлено две выводные клеммы, внутри него имеется шарик, расположенный в исходном положении в заглублении следящего поршня датчика, и на котором установлен грибовидный клапан, сопрягаемый с пружиной сигнализатора.

На фиг.1 изображена конструкция датчика неисправности в тормозной системе автомобиля, где обозначено:

поз.4 — корпус сигнализатора;

поз.5 — шарик сигнализатора;

поз.7 — пружина сигнализатора;

поз.17 — центральная камера;

На фиг.2 изображена конструкция датчика неисправности в исходном положении при исправном состоянии привода, где обозначено:

P1 — давление в центральной камере 17;

Р2, Р3 -давление в боковых камерах 18.

На фиг.3 изображена конструкция датчика в динамике при выходе из строя контура тормозного цилиндра, где обозначено:

Р4, Р5 — давление в центральной камере 17;

Р6 — давление в боковой камере 18.

Корпус 1 представляет собой цилиндр с четырьмя внутренними проточками, выполненными от горизонтальной осевой линии корпуса, в виде симметрично расположенных относительно вертикальной осевой канавок, глубиной 2-3 мм. Следящий поршень 3 располагается внутри корпуса и делит его на три камеры: центральную камеру 17 и двух боковых камер 18 в исходном положении под действием двух пружин 10. С наружной стороны поршня 3 находятся четыре выпуклых пояска для фиксации следящего поршня 3 в крайних положениях. При этом крайние пояски выполнены с внутренними скосами, выполняющими функцию надежного стопорения поршня 3 и предотвращения подачи тормозной жидкости к неисправному колесному контуру. В торцах поршня имеется проточка для прохождения тормозной жидкости. Кроме того, в каждой проточке устанавливается второй клапан 11 на оси, заканчивающейся крышкой 19. С торцов поршня установлены первые клапаны 9, плотное прилегание которых к поршню 3 обеспечивается пружинами 12. Снаружи средней части поршня 3 выполнено углубление под установку шарика 5, являющегося выходным элементом сигнализатора аварийного давления. Первый клапан 9 имеет по центру дросселирующее отверстие, закрывающееся вторым клапаном 11 при торможении автомобиля. Центральная камера 17 имеет входной канал 14 для подвода тормозной жидкости из ПГУ. Оба выходных канала 15 гидравлически связаны с колесными тормозными цилиндрами.

Датчик работает следующим образом. В исходном положении (фиг 2) центральная камера 17 и боковые камеры 18 заполнены тормозной жидкостью при незначительном уровне давления P1, P2, Р3.

При нажатии водителем на тормозную педаль жидкость через входной канал 14 поступает во внутреннюю полость цилиндра и прижимает вторые клапаны 11 к клапанам 9. По мере повышения давления жидкость воздействует на первые клапаны 9, сжимая пружины 12.

В связи с тем, что диаметр поршня 3 по всей длине постоянен, сила воздействия жидкости в камерах 18 на поршень 3 будет одинакова, что при исправном состоянии не приведет к его смещению.

Клапаны 9, перемещаясь в крайние положения, упираются во внутреннюю поверхность боковой крышки 2 и в камерах 18, играющих роль следящих устройств, повышается давление. В последующем, проходя через выходные каналы 15, жидкость создает давление в колесных тормозных цилиндрах, воздействующих на тормозные колодки. После того как колодки с установленным усилием прижаты к тормозному барабану давление Р1, P2, Р3 выравнивается и первые клапаны вместе со вторыми клапанами возвращаются в исходное положение, отделяя тем самым камеры 18 друг от друга. Резкое снижение давления в контурах цилиндров (а это основная неисправность) и утечка жидкости приведут к перемещению следящего поршня 3. Так как сумма давлений Р4 и Р6 больше Р5 следящий поршень 3 своей торцевой поверхностью перекроет один из каналов 15 подвода тормозной жидкости к неисправному цилиндру и сядет опорными поясками в проточки корпуса 16, тем самым фиксируясь в одном из крайних положений. Одновременно с этим шарик сигнализатора 5 выйдет из углубления поршня 3 и грибовидный клапан 6 поднимется с последующим замыканием контактов. В результате этого, информирующий сигнал через щиток приборов покажет выход из строя контура, в котором включен данный датчик с указанием ведущего моста.

В автомобилях семейства «УРАЛ» таких контуров три и соответственно три индикатора в кабине водителя.

При незначительном попадании воздуха в гидропривод, вследствие сжатия рабочего тела давление в камерах 18 будет одинаковым и датчик срабатывать не будет.

Таким образом, сохранение тормозных свойств при выходе из строя гидропривода рабочей тормозной системы обеспечивается установкой в качестве дополнительного устройства — датчика неисправности тормозной системы автомобиля. Место расположения датчика — на картере каждого ведущего моста вместо штатных «тройников», что позволит не изменять конструкцию элементов тормозного привода системы и по выходному сигналу определить «место» вышедшего из строя тормозного механизма.

Читайте также: Подъездный светильник датчиком движения

Датчик неисправности в тормозной системе автомобилей семейства «УРАЛ», состоящий из корпуса в котором расположены грибовидный клапан, пружина и выводные клеммы, отличающийся тем, что имеет корпус с двумя выходными и одним входным каналами в виде отверстий в корпусе, имеющего несколько полукруглых внутренних проточек в виде канавок в корпусе глубиной 2-3 мм и две боковых крышки, а также имеет следящий поршень, первый клапан в форме диска с центральным отверстием, второй клапан в форме диска, на котором неподвижно установлена ось, конец которой закреплен на крышке клапана, первую пружину, установленную между торцом следящего поршня и боковой крышкой, вторую пружину, установленную между первым клапаном и боковой крышкой, третью пружину, установленную между первым и вторым клапанами и сигнализатор аварийного давления, состоящий из корпуса сигнализатора, на верхней поверхности которого установлено две выводные клеммы, а внутри которого имеется шарик, расположенный в исходном положении в заглублении следящего поршня датчика, и на котором установлен грибовидный клапан, сопрягаемый с пружиной сигнализатора.

Возможные неисправности и методы их устранения

Предпусковой подогреватель

► Неисправность: Перегрев котла подогревателя, выброс воды через наливную горловину подогревателя

Вероятная причина: Образование ледяных пробок в подводящих патрубках из-за несоблюдения указаний о полном сливе воды или неправильного пользования подогревателем. Нет циркуляции

Метод устранения: Отогрейте трубы периодическим включением и выключением подогревателя с интервалами 2-3 мин, обливая трубы снаружи горячей водой

► Неисправность: Подогреватель не пускается

Вероятная причина:

Не вращается электродвигатель насосного агрегата:

- примерзание крыльчатки вентилятора из-за неполного удаления из него воды после мойки автомобиля или преодоления брода

Метод устранения: Отогрейте корпус вентилятора и жидкостного насоса подручными средствами

Вероятная причина:

Не вращается электродвигатель насосного агрегата:

- примерзание крыльчатки жидкостного насоса из-за несоблюдения указаний о сливе воды из системы охлаждения.

Метод устранения: Отогрейте корпус вентилятора и жидкостного насоса подручными средствами

Вероятная причина: Разрыв цепи питания источника высокого напряжения

Метод устранения: Проверьте и подтяните клеммовые соединения токоподводящих проводов

Вероятная причина: Не работает источник высокого напряжения

Метод устранения: Отсоедините провод высокого напряжения и закрепите его конец на расстоянии 3-5 мм от массы автомобиля, если при включении свечи искры нет, источник высокого напряжения замените

Вероятная причина: Не работает искровая свеча

Метод устранения: Прочистите или замените свечу

Вероятная причина: Не срабатывает электромагнитный клапан (нет щелчка при включении электромагнитного клапана). Засорился топливный фильтр в электромагнитном клапане или форсунке Засорение форсунки

Метод устранения: Разберите форсунку, промойте детали в керосине или ацетоне. Соберите форсунку и проверьте качество распыливания, не вворачивая форсунки в горелку

► Неисправность: Подогреватель дымит или выбрасывает пламя

Вероятная причина: Нарушена регулировка топливного насоса

Метод устранения: Уменьшите расход топлива, регулируя редукционный клапан топливного насоса

Вероятная причина: Мала частота вращения вала электродвигателя

Метод устранения: Зарядите аккумуляторную батарею, проверьте исправность электродвигателя

► Неисправность: Продолжительный прогрев двигателя, неустойчивое горение подогревателя

Вероятная причина: Мала подача топлива из-за засорения фильтра форсунки, негерметичности топливопроводов, нарушения регулировки топливного насоса

Метод устранения: Промойте фильтры, форсунку, устраните негерметичность топливопроводов. Отрегулируйте редукционный клапан топливного насоса

Раздаточная коробка

► Неисправность: Повышенный шум

Вероятная причина: Недостаточное количество масла в раздаточной коробке

Метод устранения: Залейте масло до уровня контрольной пробки

Вероятная причина: Увеличенное осевое перемещение первичного и промежуточного валов

Метод устранения: Отрегулируйте подшипники или замените новыми

► Неисправность: Самовыключение передач

Вероятная причина: Износ вилки и муфты переключения передач. Износ шлицев муфты переключения передач и первичного вала

Метод устранения: Замените изношенные детали

Вероятная причина: Увеличенное осевое перемещение первичного вала

Метод устранения: Отрегулируйте подшипники или замените новыми

► Неисправность: Затрудненное включение передач и блокировки дифференциала

Вероятная причина: Заусенцы на шлицах шестерен, передней обоймы, муфт включения

Метод устранения: Зачистите поверхность шлицев

Вероятная причина: Заедание фиксатора

Метод устранения: Прочистите отверстие под шарик

Ведущие мосты

► Неисправность: Повышенный шум моста

Вероятная причина: Смещение пятна контакта конических шестерен на край узкого конца зуба

Метод устранения: Отрегулируйте зацепление по пятну контакта

Вероятная причина: Зазор в подшипниках редуктора

Метод устранения: Восстановите предварительный натяг подшипников

Вероятная причина: Износ, повреждение рабочей поверхности зубьев шестерен

Метод устранения: Замените шестерни

Колеса и шины

► Неисправность: Интенсивный неравномерный износ рисунка протектора

Метод устранения: Неправильное схождение управляемых колес

Вероятная причина: Отрегулируйте схождение колес

Метод устранения: Нарушена регулировка подшипников ступиц колес и подшипников шкворней поворотных кулаков

Вероятная причина: Отрегулируйте подшипники

Метод устранения: Износ деталей шарниров рулевых тяг

Вероятная причина: Изношенные детали замените новыми

Метод устранения: Большое радиальное или боковое биение колес

Вероятная причина: Колеса с повышенным радиальным или боковым биением замените

Метод устранения: Резкое торможение или трогание с места, езда при пониженном или сильно завышенном внутреннем давлении в шинах, перегрузка шин массой груза

Вероятная причина: Соблюдайте правила и применяйте рациональные приемы вождения автомобиля.

Метод устранения: Строго соблюдайте нормы внутреннего давления в шинах, не допускайте перегрузки шин

Рулевое управление

► Неисправность: Неустойчивое движение автомобиля, величина свободного хода рулевого колеса более 25°

Читайте также: Датчик дмрв ваз 2109 бош

Вероятная причина: Износ пары «червяк-сектор». Износ пары «рейка-сектор»

Метод устранения: Отрегулируйте величину бокового зазора между зубьями червяка и сектора, рейки и сектора

Вероятная причина: Износ деталей шарниров рулевых тяг, шлицевых втулок карданного привода руля

Метод устранения: Изношенные детали замените новыми, смажьте шлицевые соединения

Вероятная причина: Ослабление крепления рулевого механизма

Метод устранения: Подтяните болты крепления картера

► Неисправность: «Тяжелое» рулевое управление

Вероятная причина: Недостаточный уровень масла в бачке гидросистемы рулевого управления

Метод устранения: Долейте масло до требуемого уровня

Вероятная причина: Наличие воздуха или воды в системе (пена в бачке, масло мутное)

Метод устранения: Удалите воздух. Если воздух не удаляется, проверьте затяжку всех соединений, снимите и промойте сетчатый фильтр, проверьте цельность прокладки под коллектором. Проверьте затяжку болтов крепления коллектора и, если все указанное выше не устранило неисправности, смените масло

Вероятная причина: Недостаточное натяжение ремня привода насоса

Метод устранения: Натяните ремень

Вероятная причина: Насос не обеспечивает требуемой производительности и давления

Метод устранения: Проверьте насос

Вероятная причина: Повышение утечки масла в распределительном устройстве, задиры на опорных поверхностях золотника

Метод устранения: Замените распределительное устройство

Вероятная причина: Ослабление затяжки гайки крепления золотника

Метод устранения: Расконтрите гайку, подтяните и вновь законтрите вдавливанием пояска в паз вала

Вероятная причина: Потеря подвижности шлицевого соединения карданного вала рулевого управления

Метод устранения: Разберите, очистите и смажьте

Вероятная причина: Отвертывание седла предохранительного клапана насоса

Метод устранения: Разберите насос, заверните седло

► Неисправность: Повышенный шум при работе насоса

Вероятная причина: Недостаточный уровень масла в бачке гидросистемы рулевого управления

Метод устранения: Долейте масло до требуемого уровня

Вероятная причина: Засорение фильтра

Метод устранения: Промойте фильтр

Вероятная причина: Разрушена прокладка под коллектором

Метод устранения: Смените прокладку

► Неисправность: Выбрасывание масла через сапун масляного бака

Вероятная причина: Чрезмерно высок уровень масла

Метод устранения: Доведите уровень масла до нормального

Вероятная причина: Засорен сетчатый фильтр

Метод устранения: Проверьте установку и промойте фильтр

Тормозная система

► Неисправность: При нажатии на педаль тормоза автомобиль не затормаживается — загорается лампа сигнализатора неисправности тормозов

Вероятная причина: Износ фрикционных накладок, большие зазоры между колодками и барабанами рабочих тормозов

Метод устранения: Замените фрикционные накладки. Отрегулируйте зазоры между колодками и барабанами рабочих тормозов

Вероятная причина: Отсутствие тормозной жидкости в бачках главных цилиндров

Метод устранения: Замените тормозную жидкость, при необходимости прокачайте тормоза

► Неисправность: Постоянно горит лампа сигнализации минимального давления воздуха (при работающем двигателе)

Вероятная причина: Отсутствие воздуха в баллонах из-за неисправности компрессора, регулятора давления, негерметичности пневмосистемы

Метод устранения: Устраните неисправность компрессора, замените регулятор давления. Определите место утечки воздуха и устраните повреждение

► Неисправность: Торможение недостаточно эффективно — загорается лампа сигнализатора неисправности тормозов

Вероятная причина: Утечка тормозной жидкости или попадание воздуха в главный цилиндр или магистраль гидропривода одного из контуров тормозов

Метод устранения: Определите место утечки жидкости и устраните повреждение. Залейте тормозную жидкость и прокачайте тормоза

► Неисправность: Торможение недостаточно эффективно — загорается лампа сигнализатора минимального давления воздуха

Вероятная причина: Изношена внутренняя манжета или отсутствует жидкость в одном из главных цилиндров

Метод устранения: Замените манжету. Долейте жидкость, прокачайте тормоза

Вероятная причина: Изношены манжеты поршней или манжеты проставки пневмоусилителя; при этом воздух при нажатой педали выходит из фильтра пневмоусилителя

Метод устранения: Замените манжеты

► Неисправность: Тормоз заклинивает (не растормаживается)

Вероятная причина: Отсутствие свободного хода педали тормоза

Метод устранения: Отрегулируйте свободный ход педали тормоза

Вероятная причина: Попадание в гидропривод минерального масла, вызывающее разбухание резиновых манжет

Метод устранения: Промойте гидропривод спиртом, манжеты замените

Вероятная причина: Засорение компенсационного отверстия в главном цилиндре

Метод устранения: Снимите бачок и прочистите компенсационное отверстие мягкой проволокой диаметром 0,6 мм

► Неисправность: Частое срабатывание регулятора давления

Вероятная причина: Утечка сжатого воздуха в магистрали от регулятора до блока клапанов

Метод устранения: Подтяните места соединений, замените неисправные детали соединений, трубопроводы

Аккумуляторные батареи

► Неисправность: Аккумуляторная батарея не обеспечивает достаточной частоты вращения коленчатого вала двигателя

Вероятная причина: Разряженность батареи ниже допустимого предела

Метод устранения: Зарядите батарею и проверьте исправность генератора и регулятора напряжения

Вероятная причина: Повышенное падение напряжения в цепи питания стартера

Метод устранения: Очистите зажимы на батарее и наконечники проводов. Смажьте их техническим вазелином. При необходимости подтяните крепление наконечников проводов стартера

Вероятная причина: Неисправность всех или некоторых аккумуляторов батарей

Метод устранения: Сдайте батарею в ремонт

► Неисправность: Ускоренный саморазряд батарей

Вероятная причина: Замыкание выводов аккумуляторов грязью и электролитом, разлитым на поверхности батареи

Метод устранения: Протрите батарею сухой тряпкой, а затем другой, смоченной 10 % раствором нашатырного спирта или кальцинированной соды

Вероятная причина: Загрязнение электролита посторонними примесями

Метод устранения: Батарею разрядите током, равным 1/10 емкости батареи, до напряжения 1,1-1,2 В на один аккумулятор. Вылейте электролит, промойте батарею, залейте свежий электролит и зарядите батарею

► Неисправность: Ускоренное понижение уровня электролита в батарее

Вероятная причина: Электролит «выкипает»

Метод устранения: Проверьте регулятор напряжения

Вероятная причина: Повреждение моноблока батареи

Метод устранения: Сдайте батарею в ремонт

► Неисправность: Из вентиляционного отверстия одного или нескольких аккумуляторов во время заряда выливается электролит

Вероятная причина: Чрезмерно высокий уровень электролита

Метод устранения: Отсосите резиновой грушей излишки электролит

- Свежие записи

- Как на Ниссан Тиида сбросить ошибку подушки безопасности

- Какое сопротивление должно быть на подушке безопасности

- Почему не сработали подушки безопасности при аварии

- Зачем отключать подушку безопасности на переднем сиденье

- Как отремонтировать шлейф подушки безопасности у Рено Логан

Устройство и ремонт тормозной системы Урала: передаем все нюансы

На автомобилях Урал имеются три независимых тормоза: рабочий с гидропневматическим приводом на все колеса, стояночный с механическим приводом, действующий на трансмиссию, и вспомогательный компрессионного типа, устанавливаемый на трубопроводах системы выпуска газов.

Блок: 1/2 | Кол-во символов: 266

Источник: http://autoruk.ru/marka-avto1/ural/tormoza-ural/osobennosti-tormozov-avtomobilya-uralУстройство тормозного механизма автомобиля Урал 4320 и 5557

Рабочая тормозная система Урала обозначенных марок предназначена для обеспечения постепенного торможения автомобиля частично или до полной остановки, не завися при этом от скорости его движения до начала торможения, особенностей местности (спуск или подъём), специфики дорожного покрытия и других факторов.

Тормозная система Урал

Тормозная система автомобиля Урал моделей сборки 4320 и 5557 имеет привод смешанного типа (пневмогидравлика), состоящий из двух контуров. При этом она отвечает за торможение всех шести колёс, включая прицеп, причём передние и задние притормаживаются отдельно (по мостам).

Процесс торможения запускается посредством педали тормоза из кабины водителя, которая тягами и рычагами соединена с тормозным краном, состоящим из двух секций.

Устройство рабочего тормоза:

- Колёсный цилиндр, состоящий из двух частей, расположенных в одном корпусе.

- Тормозной щит.

- Эксцентрик для регулировки, которая осуществляется поворотом болта с помощью ключа.

- Тормозные колодки, установленные на опорных осях.

- Фрикционная накладка.

- Соединительные элементы – шланги, шайбы, держатели, клапаны и другие.

Устройство рабочего тормоза Урал 4320

Процесс регулировки тормоза

Алгоритм регулировки рабочего тормоза включает в себя следующую последовательность действий:

Регулировка рабочего тормоза Урал 4320

- Используя ключ, необходимо повернуть до упора эксцентрики обеих тормозных колодок.

- Левый эксцентрик необходимо вращать против хода стрелки часов, а правый – по её ходу.

- Ослабить эксцентрики, повернув их в обратную сторону на половину головки осевого болта, что сопоставимо с поворотом ключа на 30 градусов.

- Проделать обозначенные выше действия для всех колёс.

- Проверить правильность регулировки, оценив, имеется ли нагрев барабанов тормозов во время движения Урала.

При настройке тормозов важно соблюдать осторожность и не изменять заводское расположение в тормозных колодках их опорных осей. Настраивать зазоры необходимо только параллельно со сменой фрикционных накладок или самих колодок. Это делается посредством поворота опорных осей и вставки специального щупа, длина которого 200 мм, а толщина зависит от положения края накладки и может иметь значения 0,2 и 0,35 мм. Замасленные накладки требуется тщательно промыть бензином.

Блок: 2/7 | Кол-во символов: 2298

Источник: https://SpecNavigator.ru/remont-zapchasti/tormoznaya-sistema-urala-marok-5557-i-4320.htmlСтроение механизма торможения

Активные механизмы остановки моделей грузовиков 4320 и 5557 используются для плавного притормаживания или торможения полностью. На них скорость движения и качество дороги воздействия не оказывают.

На Урале стоит смешанный привод или пневмогидравлика. Она имеет два контура. Привод отвечает за остановку сразу всех 6-ти колес, а также прицепа.

Справка! Стоит отметить, что колеса спереди и сзади останавливаются индивидуально, по мостам.

Старт остановки начинается с активации автомобилистом педали механизма остановки в кабине. Она сопряжена с краном торможения. Этот элемент имеет два отсека.

Схема механизма торможения представляет собой воздействие трех систем — рабочую, стояночную тормоз ручной УРАЛ 4320) и вспомогательную.

Урал 4320 схема рабочего тормоза представлена на этом изображении:

Теперь нужно разобраться со строением пневмогидравлического привода.

Блок: 2/12 | Кол-во символов: 902

Источник: http://b2b.rumotors.com/review/kak-regulirovat-tormoznoi-kran-na-gruzovike-ural-5557-i-4320Устройство пневмогидравлического привода

На грузовике Урал используется привод смешанного типа, сочетающий в себе функции пневматики и гидравлики – пневмогидравлический, который состоит из двух рабочих контуров для передних и задних колёс, плюс третьего контура, отвечающего за подключение тормозов прицепа (однопроводной или двухпроводной привод).

Гидропневматический привод тормозных механизмов

Два основных контура тормозной системы Урала имеют следующие составляющие:

- Разные воздушные баллоны, расположенные параллельно друг другу.

- Тормозной кран, верхний отдел которого принадлежит первому контуру, а нижний – второму.

- Колёса цилиндров и общий усилитель тормоза (пневматического).

- Второй контур дополнительно включает в себя регулятор тормозных сил.

Пневматический усилитель тормозов автомобиля Урал

Состав третьего контура:

- Отдельный воздушный баллон.

- Специальные клапаны, предназначенные для контроля тормозов прицепа (отдельно для приводов с одним и двумя проводами).

- Соединительные головки для каждого вида привода.

Работает пневмогидравлический привод Урала по следующей схеме:

Составляющие тормозной системы Урал 4320

- Компрессор через регулятор давления направляет воздух в сжатом виде к защитным клапанам (одинарному и тройному).

- Клапаны распределяют полученный воздух между всеми баллонами в каждом независимом контуре.

Все контуры дополнительно оборудованы клапанами контрольного вывода, предназначенными для измерения давления воздуха посредством присоединения к ним манометра. Датчик электрического сигнала приводится в действие (и некоторые другие приборы) воздухом из основных воздушных баллонов, забор из которых осуществляется через тройной клапан защиты.

Блок: 3/7 | Кол-во символов: 1677

Источник: https://SpecNavigator.ru/remont-zapchasti/tormoznaya-sistema-urala-marok-5557-i-4320.htmlАварийные тормоза

Дополнительное или аварийное торможение грузовика Урал выполняется одним из активных контуров активной остановки системы Урала. При этом если один из них будет поврежден, опция аварийной остановки покажет себя исправно и с необходимой эффективностью.

Отдельно следует разобрать стояночный узел остановки грузовика.

Блок: 4/12 | Кол-во символов: 332

Источник: http://b2b.rumotors.com/review/kak-regulirovat-tormoznoi-kran-na-gruzovike-ural-5557-i-4320Протекание воздуха из соединений трубопроводов

Для ликвидации такой проблемы требуется подтянуть соединительные шайбы. Момент затяжения для трубопроводов различного диаметра (Ø) свой.

- Ø 6 мм — max 18 Нм (1,8 кг/см).

- Ø 10 мм — max 35 Нм (3,5 кг/см).

- Ø 14 мм — max 45 Нм (4,5 кг/см).

Для предотвращения вероятных неисправностей присоединительных элементов во время затяжения штуцеров, момент не должен быть более 50 Нм (5 кг/см).

Совет! Для того чтобы оценить работоспособность стоп-сигнала, нужно нажать на педаль в тот момент, когда в пневматическом узле находится воздух под ппрессингом.

Блок: 8/12 | Кол-во символов: 592

Источник: http://b2b.rumotors.com/review/kak-regulirovat-tormoznoi-kran-na-gruzovike-ural-5557-i-4320Оценка состояния сигнализатора неисправности

На грузовиках Урал-4320 и 5557 оценить активность сигнализатора можно таким методом:

- оценить контрольную лампу;

- немного раскрутить шайбы фиксации провода к деактиватору контрольной лампы;

- снять активатор из пневмоусилителя и зажать шайбы фиксации провода;

- отключить аппаратуру и замкнуть тело активатора на «массу» машины, нажать до упора на кнопку;

- в это время на приборной панели засветится аппаратура, это свидетельствует о его исправной работе;

- аналогичные действия нужно повторить с другим активатором.

Если сигнализатор не загорелся, то решить проблему можно простой заменой.

Также важно знать, как оценить функционирование пневмопривода грузовика.

Блок: 9/12 | Кол-во символов: 706

Источник: http://b2b.rumotors.com/review/kak-regulirovat-tormoznoi-kran-na-gruzovike-ural-5557-i-4320Оценка работы пневматического привода Урал-4320

Для того чтобы проверить исправность пневмопривода, следует выполнить ряд несложных действий.

- Подсоединить к поршням контрольного вывода контрольные датчики.

- В узел подать воздух до ответа контроллера напора.

- Прессинг в активных узлах должен равняться 650-800 кПа. Этот же показатель напора на контрольном датчике, который стоит на третьей камере.

- Если полностью выжимать педали, то прессинг воздуха на датчике одного контура такое же, как напор в механизме, а другого контура совпадает с напором активации контроллера тормозных сил.

Блок: 10/12 | Кол-во символов: 586

Источник: http://b2b.rumotors.com/review/kak-regulirovat-tormoznoi-kran-na-gruzovike-ural-5557-i-4320Анализ исправности тормозных аппаратов

Оценить исправность тормозных барабанов УРАЛ 5557 можно, если проанализировать напор на выходе из каждого отсека тормозного крана и активность тройного защитного поршня.

Сначала включаем контрольные датчики к магистрали от тормозного крана к усилителю. Когда показатель в узле станет 650-800 кПа, то педаль системы остановки нужно выжать на максимум. Тогда напор на специальной аппаратуре будет равен напору в узле.

Если значения расходятся, то нужно оценить и откалибровать люфт и полный ход педали системы торможения. Потом нужно поднять системный напор до отметки 800 кПа – до того, как откликнется контроллер, остановить мотор и выпустить воздух из баллона.

Справка! При активации педали напор на первом датчике равен напору в узле, а на другом – ноль.

Далее нужно снизить напор до 500 кПа. Для этого достаточно пару раз активировать педаль. После активируйте мотор. При напоре 600 кПа давление в узле должно расти.

Аналогичные манипуляции следует проводить с контурами центрального и заднего мостов.

После оцените состояние одинарного защитного поршня. Чтобы это выполнить, необходимо подсоединить манометр к камере, изначально спустив воздух со всех камер. Теперь наполним отсеки сжатым воздухом, оценивая показатели прибора. Стоит отметить, что воздух должен поступать после напора в 550 кПа.

Теперь нужно оценить значение напора на соединительных головках.

Также нужно подсоединить манометр, только тогда к головке типа «А» подсоединяется головка типа «Б» вместе с аппаратом. Далее заполняем воздухом до деактивации насоса. В итоге показатели напора равны 500-520 кПа. Следом запускаем систему торможения. На приборе должен быть «0».

После нужно проанализировать объем напора на соединительных головках привода. В первой значение равно нулю, а во второй значение равно показателям системы.

Чтобы достичь исправного функционирования привода, слейте лишнюю влагу из баллонов. Выполнять это следует, когда есть воздух в узле.

Когда влага удалена, система заполняет воздухом до требуемой нормы.

Блок: 11/12 | Кол-во символов: 2047

Источник: http://b2b.rumotors.com/review/kak-regulirovat-tormoznoi-kran-na-gruzovike-ural-5557-i-4320Процедура прокачки ключевых цилиндров активных тормозов

Процедура не отличается особой сложностью, однако выполнять ее требуется в определенной последовательности.

- Убрать колпак из резины с перепускного клапана ключевого тормозного цилиндра УРАЛ.

- После надеть на поршень трубку, а открытый конец поместить в тормозное вещество.

- Добавляйте жидкость в камеру до половины. Для этого скрутите на пол-оборота клапан. После пару раз нажмите на педаль системы торможения.

- После нужно туго закрутить перепускной поршень, активировав педаль.

- После этого наденьте колпачок.

Цилиндры колес прокачиваются по строго установленному регламенту: центральный слева, задний слева, задний справа, центральный справа, передний справа, передний слева. После процедуры, нужно влить вещество в отсек до отметки 15 мм ниже верхней отметки горловины. После туго закрутите крышку наливного проема.

В случае обновления тормозного вещества следует качественно перебрать ключевые и колесные тормозные цилиндры УРАЛ 5557, затем почистите рабочие поверхности элементов. Далее, когда механизм собирается, необходимо смазать клапан и внутреннюю часть тормозным веществом.

В заключение стоит отметить, что если вы не уверены в своих силах, то выполнять самостоятельную настройку воздушной системы торможения и других механизмов проводить не стоит. Ведь от правильной работы тормозов зависит безопасность водителя и окружающих. Поэтому весь ремонт следует доверить обученным профессионалам сервисного центра. Они за определенную плату выполнят весь спектр работ. При этом все манипуляции будут качественными и с гарантией. А значит, вам не о чем переживать. В итоге у вас будет грузовик с исправно работающей системой торможения, а значит, фура в будущем вас не подведет.

Блок: 12/12 | Кол-во символов: 1790

Источник: http://b2b.rumotors.com/review/kak-regulirovat-tormoznoi-kran-na-gruzovike-ural-5557-i-4320Кол-во блоков: 13 | Общее кол-во символов: 11196

Количество использованных доноров: 3

Информация по каждому донору:- https://SpecNavigator.ru/remont-zapchasti/tormoznaya-sistema-urala-marok-5557-i-4320.html: использовано 2 блоков из 7, кол-во символов 3975 (36%)

- http://b2b.rumotors.com/review/kak-regulirovat-tormoznoi-kran-na-gruzovike-ural-5557-i-4320: использовано 7 блоков из 12, кол-во символов 6955 (62%)

- http://autoruk.ru/marka-avto1/ural/tormoza-ural/osobennosti-tormozov-avtomobilya-ural: использовано 1 блоков из 2, кол-во символов 266 (2%)

Поделитесь в соц.сетях:

Источник https://fb.ru/article/453427/tormoznaya-sistema-urala-ustroystvo-printsip-rabotyi-regulirovka

Источник https://shamrin.ru/datchik-neispravnosti-tormozov-ural-4320/

Источник https://avtovishki-v-arendu.ru/spetstehnika/ustroystvo-i-remont-tormoznoy-sistemy-urala.html