Назначение,устройство,техническое обслуживание и ремонт передней подвески автомобиля ЗИЛ-431416

Общее устройство, назначение и принцип действия передней подвески автомобиля ЗИЛ-431416. Техническое обслуживание автомобиля. Возможные дефекты передней подвески и способы их ремонта. Соблюдение техники безопасности. Причины загрязнений воздушной среды.

| Рубрика | Транспорт |

| Вид | курсовая работа |

| Язык | русский |

| Дата добавления | 24.11.2022 |

| Размер файла | 1,9 M |

- посмотреть текст работы

- скачать работу можно здесь

- полная информация о работе

- весь список подобных работ

Отправить свою хорошую работу в базу знаний просто. Используйте форму, расположенную ниже

Студенты, аспиранты, молодые ученые, использующие базу знаний в своей учебе и работе, будут вам очень благодарны.

Размещено на http://allbest.ru

Размещено на http://allbest.ru

ВЫПУСКНАЯ ПИСЬМЕННАЯ ЭКЗАМЕНАЦИОННАЯ РАБОТА

Назначение, устройство, техническое обслуживание и ремонт передней подвески автомобиля ЗИЛ-431416

СОДЕРЖАНИЕ

Раздел 1. Назначение и устройство передней подвески автомобиля ЗИЛ-431416

Раздел 2. Техническое обслуживание автомобиля ЗИЛ-431416

Раздел 3. Возможные дефекты передней подвески и способы их ремонта

Раздел 4. Основы техники безопасности

Раздел 5. Охрана окружающей среды

ВВЕДЕНИЕ

Автомобильный транспорт имеет большое значение в общей транспортной системе ЛНР, на его долю приходится свыше 23 всех грузовых перевозок в народном хозяйстве.

Основными направлениями экономического и социального развития любой страны, предусматривается освоение и расширение производства грузовых и специализированных автомобилей и автобусов, в первую очередь дизельных, увеличение выпуска малотоннажных грузовых автомобилей и электромобилей для внутригородских перевозок, значительное увеличение производства прицепов и полуприцепов для обеспечения перевозок автопоездами. Во всём мире запланировано увеличение грузооборота автомобильного транспорта общего пользования в 1,3…1,4 раза, а пассажирооборота автобусов — на 16…18% Транспорт важнейший элемент инфраструктуры, под который понимают отрасли народного хозяйства, создающие общие его функционирования. Транспорт оказывает активное влияние на процесс расширенного воспроизводства, величину запасов, сырья, топлива и промышленной продукции, производственную мощность складов, т.е. на эффективность функционирования различных отраслей народного хозяйства.

В настоящее время существуют крупные заводы, такие как ОАО «КамАЗ», ОАО «ГАЗ» ОАО «ЗИЛ», ОАО «МАЗ». Заводы изготовители выпускают автомобильный транспорт для многих отраслей народного хозяйства. Для перевозки грузов выпускаются многие марки автомобилей, в том числе и спецтехнику на базе автомобилей: ЗИЛ-130, КамАЗ-5320, ГАЗ-53, МАЗ-503, и другие.

РАЗДЕЛ 1

НАЗНАЧЕНИЕ И УСТРОЙСТВО ПЕРЕДНЕЙ ПОДВЕСКИ АВТОМОБИЛЯ ЗИЛ-431416

Общее устройство ходовой части

Ходовая часть автомобиля ЗИЛ-431416 состоит из рамы, двух мостов соединённых с рамой подвеской, колёс и шин.

Передняя ось

На автомобиле передняя ось изготовлена в виде двутавровой балки с отогнутыми вверх концами. На концах оси к проушинам шкворнями закреплены шарнирно-поворотные цапфы. Шкворень закреплён в проушинах оси неподвижно коническим стопорным штифтом с гайкой. Поворотные цапфы имеют по две проушины с бронзовыми втулками и свободно поворачиваются на шкворне. На оси цапф на двух конических роликовых подшипниках установлена ступица колеса.

Шкворни поворотных цапф имеют продольный и поперечный наклон, благодаря чему облегчается управление автомобилем, так как при движении колёса стремятся занять такое положение, которое соответствует движению по прямой. Ступицы передних колёс установлены на двух конических роликовых подшипниках и крепятся гайкой, которая затем шплинтуется или стопорится и закрывается колпаком. Для разгрузки наружного подшипника ступицы переднего колеса, уменьшения толчков колёс, передаваемых на рулевой механизм, оси цапф наклонены концами вниз.

Колёса автомобиля при движении по прямой должны катиться параллельно друг другу. Наличие хотя бы незначительных люфтов в сочленениях рулевых тяг, в подшипниках ступиц колёс и во втулках шкворней приводит к повороту каждого колеса на некоторый угол (правого — направо и левого — налево). Это вызывает проскальзывание покрышек и резкое увеличение их износа. Чтобы не допустить проскальзывания колёс при движении, их устанавливают с некоторым схождением, т. е. расстояние между ободами колёс спереди должно быть меньше, чем расстояние сзади оси. Величина схождения колёс автомобиля ЗИЛ должна составлять 2,0…5,0 мм и регулируется изменением длины поперечной рулевой тяги. Развал колёс и угол наклона шкворней на автомобиле не регулируются. Углы поворота передних колёс автомобиля регулируются и ограничиваются упорным болтом.

Подвеска

Подвеска автомобиля ЗИЛ состоит из упругих элементов (листовых рессор) и амортизаторов.

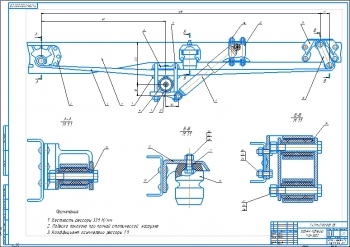

Устройство переднего моста автомобиля. Показано на рис. 1.

Рис. 1 — Передний мост автомобиля: 1 — ступица; 2 — роликоподшипники; 3 — гайка; 4 — замочное кольцо; 5 — контргайка; 6 — поворотная цапфа; 7 — замочная шайба; 8 — шкворень; 9 — тормозной барабан; 10 — втулка; 11 — прокладки; 12 — штифт; 13 — балка; 14, 15 — опорные шайбы

Техническая характеристика передней оси:

Балка — штампованная, двутаврового сечения

поворотные кулаки — кованные вильчатого типа.

Углы установки передних колес:

Продольный угол наклона шкворня автомобилей без нагрузки

Угол развала колёс 1°

Поперечный наклон шкворня 8°

Максимальный угол поворота колес

(внутренний) вправо и влево 45°

Схождение колёс ( разность расстояния

Между ободами колес сзади и спереди на

Уровне оси колес)мм 2….5

Для ремонта передней балки используют следующие инструменты: баллонник для снятия передних колес, съемник и804.28.000 рис. 2.

Рис. 2 — Ремонт балки и переднего моста

Основным силовым элементом переднего моста заднеприводного автомобиля является балка. Несмотря на кажущуюся массивность и прочность, эта деталь также подвержена поломкам и повреждениям. Причем такие неисправности во время движения могут быть причиной потери контроля над машиной. Потому их необходимо своевременно выявлять и ликвидировать.

Если при визуальном осмотре на балке заметны трещины или отколы, то ее необходимо заменить новой деталью. Также серьезным повреждением является скручивание или изгиб балки. Эти поломки выявляют на специальном стенде, на котором можно и устранить эти повреждения путем правки. В случае неудачи, также придется заменить узел в сборе.

Если в балке износились отверстия, их необходимо расточить, а затем запрессовать туда ремонтные втулки и подогнать под требуемый диаметр.

В случае наличия трещин или отколов на поворотной цапфе, ее заменяют новой. Отметим, что не всегда удается обнаружить трещины визуально. В таком случае применяется магнитный дефектоскоп. Конусные отверстия под рычаги необходимо также проверить на предмет износа. Это осуществляют при помощи конусного калибра. В случае превышения износа над допустимыми значениями, поломку устраняют при помощи конусной развертки.

В случае износа резьбы, ее наплавляют под флюсом. Далее производится нарезка новой резьбы. Отметим, что наплавление можно производить вибродуговым методом. В случае износа шеек под подшипники, а также кольца под сальник ступицы их можно починить путем хромирования или железнения. Второй метод применяется в случае сильного износа. В любом случае после восстановления необходима шлифовка деталей с целью установления рабочего размера. После осуществления ремонта или замены балки или ее частей, необходимо провести регулировку углов поворота и схождения колес. Для этого применяется стенд Развал-схождения колёс.

Для установки крайних углов поворота колес в рычагах цапф имеются специальные упоры. После остаточной регулировки требуется закрутить болты крепления головок поперечной рулевой тяги.

Упругие элементы

Рессоры служат для смягчения толчков при наезде на различные неровности дороги. На автомобиле ЗИЛ устанавливают листовые рессоры, которые состоят из пакета упругих стальных полос различной длины. На передних концах рессор прикреплены съёмные подушки, которыми рессоры закреплены к раме с помощью пальцев. Задние концы рессор опираются на съёмную подушку и при изменении длины скользят по ней.

На автомобиле ЗИЛ в листах рессор выштампованы продольные выступы и углубления, а также стянуты хомутами, которые препятствуют смещению листов рессор во время работы.

Кроме основных задних рессор, установлены дополнительные рессоры 5, которые закреплены вместе с основной рессорой стремянками 3, а концы находятся против полок опорных кронштейнов 2. В разгруженном автомобиле дополнительные рессоры не работают, а при нагрузке, упираясь концами в кронштейны 1, несут нагрузку вместе с основными рессорами. В листовой рессоре между её отдельными листами возникает трение. Чтобы уменьшить величину этого трения, поверхность листов рессор смазывают графитной мазью. Пальцы рессор смазывают смазкой УС — 1 только в том случае, если втулки металлические. Резиновые втулки не смазывают.

Амортизаторы

Толчки, воспринимаемые рессорами, вызывают вертикальные колебания кузова автомобиля, которые продолжаются некоторое время после наезда на препятствие. Гашение колебаний осуществляют амортизаторы. На автомобиле применяют жидкостные амортизаторы, работа которых основана на сопротивлении перекачиванию жидкости из одной полости в другую через узкие каналы. Применяемые амортизаторы телескопические, двустороннего действия, оказывающие сопротивление при сжатии и отдаче рессор.

Рис 3 Амортизатор

Телескопический амортизатор состоит из цилиндра, штока с поршнем, цилиндрического кожуха (резервуара) и клапанов.

В цилиндре находится поршень со штоком. Шток в верхней части имеет проушину , которой соединён с кронштейном рамы. В поршне размещены перепускной клапан и клапан отдачи с пружиной. При прогибе рессоры происходит сжатие, поршень перемещается вниз и жидкость через перепускной клапан перетекает в полость над поршнем. Так как в полости над поршнем помещён шток, занимающий определённый объём, и вся жидкость поместиться не может, то часть жидкости из полости под поршнем, преодолевая сопротивление пружины, откроет клапан сжатия и перетечёт в полость между кожухом и стенкой цилиндра. Сопротивление перетеканию жидкости, создаваемое клапанами и каналами, обеспечивает необходимое сопротивление амортизатора при сжатии.

При отдаче рессоры амортизатор растягивается, и в полости над поршнем создаётся давление, под действием которого перепускной клапан закрывается и в поршне открывается клапан отдачи. Жидкость через отверстие в поршне и клапан отдачи поступает в полость под поршнем. Кроме того, часть жидкости через впускной клапан поступает из резервуара в ту же полость.

Для заполнения амортизатора применяют амортизаторную жидкость АЖ-10, АЖ-12, масло веретённое АУ или смесь из 50% трансформаторного масла и 50% турбинного масла.

Колёса автомобиля (рис.3) состоят из диска и обода. Обод колёс 1 плоский, имеет два бортовых кольца 4. Съёмное бортовое кольцо 4 неразрезанное и закреплено на ободе разрезным замочным кольцом 2.

Рис. 4. Колесо и шина. 1 — диск и обод колеса; 2 — замочное кольцо; 3 — ободная лента; 4 — бортовое кольцо; 5 — камера; 6 — покрышка.

На дисках колёс выполнены конические отверстия, которыми колесо устанавливают на шпильки. Гайки колёс также имеют конус. Совпадением конусов гаек с конусными отверстиями на дисках обеспечивается точная установка колёс.

На заднюю ось с каждой стороны устанавливают по два колеса. Внутренние колёса закреплены на шпильках колпачковыми гайками с внутренней и наружной резьбой, а наружные колёса — гайками с конусом. Для предотвращения самоотворачивания гаек при ускорении и торможении автомобиля гайки левой стороны имеют левую резьбу, а гайки правой стороны — правую.

Запасное колесо устанавливают на откидном кронштейне на раме под передней частью грузовой платформы.

РАЗДЕЛ 2

ТЕХНИЧЕСКОЕ ОБСЛУЖИВАНИЕ АВТОМОБИЛЯ ЗИЛ-431416

Надежная работа автомобиля обеспечивается своевременным проведением профилактического технического обслуживания.

Техническое обслуживание автомобиля по периодичности, выполняемым операциям и трудоемкости подразделяется на следующие виды:

— ежедневное техническое обслуживание (ЕО);

— первое техническое обслуживание (ТО-1);

— второе техническое обслуживание (ТО-2);

— сезонное техническое обслуживание (СО).

Ежедневное обслуживание выполняется один раз в сутки после окончания работы автомобиля. Периодичность технических обслуживании ТО-1 и ТО-2 устанавливается в зависимости от условий эксплуатации автомобилей . Сезонное обслуживание выполняется два раза в год — весной и осенью

Если трудоемкость устранения неисправностей, обнаруженных в процессе проведения контрольно-осмотровых работ, превышает нормативы, установленные для данного вида ТО, то их восстановление производится при текущем ремонте.

В соответствии с назначением и характером выполняемых работ ремонт подразделяется на:

капитальный (КР), производимый на специализированных ремонтных предприятиях;

текущий (ТР), выполняемый на автотранспортных предприятиях или станциях технического обслуживания.

Первое техническое обслуживание

Контрольно-диагностические, крепежные и регулировочные работы

Общий осмотр автомобиля

1. Осмотреть автомобиль и проверить состояние номерных знаков, исправность механизмов дверей и запоров бортов платформы.

2. Проверить действие стеклоочистителей. Двигатель, включая системы питания, охлаждения и смазочную систему

3. Проверить герметичность систем двигателя, при необходимости устранить неисправности.

4. Проверить крепление выпускных трубопроводов к головке цилиндров.

5. Проверить состояние и натяжение приводных ремней, при необходимости отрегулировать натяжение.

6. Проверить и при необходимости отрегулировать свободный ход педали.

7. Проверить герметичность и состояние картера коробки передач, при необходимости устранить неисправности.

8. Проверить уровень охлаждающей жидкости в расширительном бачке, при необходимости долить

9. Проверить уровень масла в двигателе с помощью щупа, при недостаточном уровне долить.

Рулевое управление и передняя ось

10. Проверить герметичность гидроусилителя рулевого управления.

11. Проверить затяжку контргайки регулировочного винта валасошки, не нарушая положения винта.

12. Проверить при работающем двигателе свободный ход рулевого колеса, проверить зазор в шарнирах рулевых тяг.

13. Проверить затяжку клиньев карданного вала рулевого механизма.

14. Проверить состояние и герметичность трубопроводов и при боров тормозной системы.

15. Проверить шплинтовку пальцев штоков тормозных камер.

16. Проверить величину хода штоков тормозных камер.

17. Проверить исправность привода тормозного крана.

18. Проверить исправность привода и действие стояночного тормоза, при необходимости отрегулировать.

19. Проверить эффективность действия тормозов.

20. Проверить состояние рессор, амортизаторов и сцепного прибора.

21. Проверить состояние шин и давление воздуха в них. При необходимости довести давление воздуха до нормы (удалить застрявшие предметы в протекторе и между сдвоенными шинами).

Второе техническое обслуживание

Контрольно-диагностические, крепежные и регулировочные работы Общий осмотр автомобиля

1. Осмотреть автомобиль. Проверить состояние кабины, платформы, зеркал заднего вида, оперения, номерных знаков, сцепного прибора, окраски.

2. Проверить работу стеклоочистителя, устройства для обмыва ветрового стекла, устройства для обогрева кабины (вентиляции).

Двигатель, включая систему охлаждения и смазочную систему

3. Проверить герметичность системы охлаждения и смазочной системы, при необходимости устранить неисправности.

4. Проверить состояние и крепление радиатора, исправность привода жалюзи и запора капота.

5. Проверить крепление ступицы шкива и крыльчатки вентилятора.

6. Проверить крепление на двигателе компрессора и его работу.

7. Проверить состояние и натяжение приводных ремней, при необходимости отрегулировать.

8. Проверить крепление выпускных газопроводов, фланцев приемных труб глушителя.

9. Проверить крепление головок цилиндров (на холодном двигателе).

10. Проверить и при необходимости отрегулировать зазоры в клапанном механизме.

11. Проверить состояние подушек опор двигателя. Проверить крепление двигателя на раме.

12. Проверить состояние оттяжной пружины, действие привода и свободный ход педали сцепления, при необходимости отрегулировать.

20. Проверить свободный ход рулевого колеса, зазоры в шарнирах рулевых тяг и в шкворневых соединениях, крепление сошки и болта клеммового соединения сошки с шаровым пальцем. Проверить шплинтовку гаек шаровых пальцев и рычагов поворотных цапф.

22. Проверить правильность расположения и состояния балки передней оси.

23. Проверить и при необходимости отрегулировать схождение передних колес. При необходимости проверить углы установки и балансировку колес.

24. Проверить герметичность и состояние картера заднего моста.

26. Проверить и закрепить гайки шпилек полуосей.

РАЗДЕЛ 3

ВОЗМОЖНЫЕ ДЕФЕКТЫ ПЕРЕДНЕЙ ПОДВЕСКИ И СПОСОБЫ ИХ РЕМОНТА

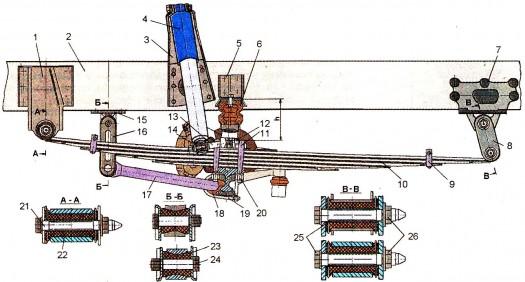

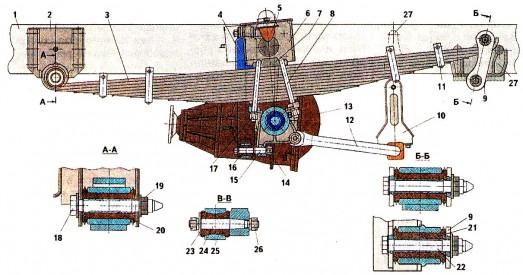

Поступившие в капитальный ремонт передние мосты подвергаются очистке, мойке и разборке на детали. Передняя ось и поворотные кулаки в разобранном виде представлены на . Детали подвергаются мойке, обезжириванию и дефектации.

Рис.5 — Передняя ось и поворотные кулаки в разобранном виде: 1 — болты; 2, 30 — пружинные шайбы; 3 — нижняя крышка поворотного кулака; 4 — прокладка крышки; 5 — втулка шкворня; 6 — ось левого поворотного кулака; 7 — гайка; 8 — разводной шплинт; 9 — масленка; 10 — шкворень; 11 — болт; 12 — верхняя крышка поворотного кулака; 13 — уплотнительное кольцо; 14 — обойма сальника; 15 — сальник; 16 — регулировочная шайба; 17 — верхнее кольцо подшипника; 18 — опорный подшипник; 19 — штифт; 20 — нижняя шайба опорного подшипника; 21 — поворотный правый кулак с осью; 22 — сегментная шпонка, 23, 28 — рычаги поворотного кулака, соединяющиеся с тягой рулевой трапеции; 24 — балка передней оси; 25 — рычаг поворотного кулака, соединяющийся с тягой сошки рулевого механизма; 26 — упор поворотного кулака; 27, 29 — контргайки упора; 31 — клин шкворня

Основными дефектами балки переднего моста являются изгиб и скручивание балки, износ поверхностей отверстий под шкворень, под клин шкворня, под стремянки крепления рессор. Возможные неисправности передней оси и способы их устранения представлены в таблице 1.

Таблица 1

Возможные неисправности передней оси и способы их устранения

Внешние проявления неисправностей

Возможные причины неисправностей

Способ устранения неисправностей

Ухудшение устойчивости автомобиля при движении

Нарушена балансировка колес

Произвести балансировку колес с шинами в сборе

Недостаточное или неодинаковое давление воздуха в шинах

Довести давление воздуха в шинах до нормы( 3 и 5.8 бар)

Люфт в подшипниках ступиц и неправильная затяжка гаек крепления колес к ступицам

Произвести регулировку подшипников ступиц колес и затяжку гаек(110-140 Н-м )

Износ протектора шин

Не производилась перестановка колес

Произвести перестановку шин по схеме их перестановки

Неправильно отрегулировано схождение колес

Произвести регулировку схождения колес

При наличии трещин и отколов любого характера балка переднего моста бракуется.

До проверки и правки на балке зачищаются забоины на торцах отверстий под шкворень и площадках под рессоры. Значения изгиба и скручивания проверяются на специальном стенде. Допустимый прогиб в горизонтальной плоскости ±1,5° в вертикальной плоскости ±3°. Допустимое скручивание равно ±1,5°.

Балка переднего моста правится на прессе в холодном состоянии. Для этого растачивается отверстие и в него запрессовывается втулка таким образом, чтобы радиусная канавка совпала с отверстием под клин. Запрессованные втулки растачиваются под размер рабочего чертежа. Торец бобышек подрезается с двух сторон.

Изношенные поверхности отверстий под клин шкворня обрабатываются под ремонтный размер, и устанавливается клин ремонтного размера.

Дефекты поворотной цапфы могут проявляться в виде износа конусных отверстий под рычаги, износа проушин под бобышку балки переднего моста, повреждения резьбы под гайку, износа шеек под подшипники, износа поверхностей отверстий во втулках шкворня.

При наличии обломов и трещин любого характера поворотные цапфы бракуются.

Расшплинтовать палец штока тормозной камеры, снять шайбу и палец

Внутренний подшипник с помощью двух оправок снять кольцо манжеты с поворотного кулака. Снимаем прижимные пружинки с обеих сторон. Нажимаем рукой на пружинку с тарелочкой, крутим, попадаем в паз разблокировки и вынимаем шток с обратной стороны. После чего снять тормозные колодки.

Отвернуть гайку клина крепления шкворня 19,выбить клин с помощью молотка и медной оправки. Затем выпрессовать шкворень.

Приспособление установить так, чтобы совпали оси винта 2 и шкворня путем вращения винта снять поворотную цапфу 6 регулировочные прокладки 18 и опорные шайбы 23 и 24подшипника. Шкворень можно выпрессовать и при помощи приспособления модели 2504 .

Для снятия второго поворотного кулака произвести те же операции.

Сборка передней оси

Запрессовать втулки шкворня в отверстие поворотного кулака (натяг 0,100…0,175мм). Просверлить отверстия, во втулках направив сверло через отверстие под масленку. Подогнать втулки разверткой до диаметра 38,025…38,060мм обеспечив строгую их соосность.

Установить шпонки в канавки конусного отверстия поворотного кулака, вставить поворотные рычаги, закрепить рычаги гайками и зашплинтовать их момент затяжки 300…350Нм (30…35кгс.м). В нижние рычаги ввернуть ограничительные болты с контргайками.

Вставить в нижнее гнездо поворотного кулака шайбу и опорные шайбы подшипника с уплотнительным кольцом, а верхние гнездо регулировочные прокладки 18.Установить поворотные цапфы 6 и соединить их с балкой оси, вставив шкворни 19 в отверстие кулака и балки проверить зазор между верхней опорой поворотного кулака и верхней плоскостью опоры балки.

Зазор должен быть 0,25мм. При необходимости отрегулировать зазор прокладками закрепить шкворни клином 20,навернуть на него гайку с шайбой. Установить крышкам шкворней с прокладками. Ввернуть масленки в отверстия поворотных кулаков.

Собрать поперечную рулевую тягу и установить её на нижние поворотные рычаги, закрепить шаровые пальцы гайками и зашплинтовать их.

Проверить схождения колес, которое должно быть 2…5мм. Схождение колес устанавливается изменением длины поперечной рулевой тяги.

Для регулировки схождения надо поставить автомобиль на горизонтальной площадке и установить передние колеса для движения по прямой между ободьями колес перед передним мостом вставить раздвижную линейку 1 параллельно площадке на высоте, ровной половине диаметра колеса. Произвести первый замер (1),а место установки линейки пометить.

Затем перекатить автомобиль вперед на пол оборота колеса, установить линейку по меткам позади переднего моста и произвести второй замер.

Одновременно надо проверить максимальный угол поворота передних колес и при необходимости отрегулировать с помощью опорных болтов. угол поворота колес должен быть: для правого колеса при повороте в право 34+30,для левого колеса при повороте налево 36+30.

Собрать продольную рулевую тягу и установить её на место, закрепить палец гайкой зашплинтовать её сборку и установку тормозов передних колес произвести в порядке обратном разборке.

Напрессовать внутренний подшипник на цапфу при мощи оправки (посадка от зазора 0,032 до натяга 0,003мм), причем оправка должна упираться во внутреннее кольцо подшипника. Подшипник должен быть смазан консистентной смазкой. В том случае, когда имеется износ наружных колец подшипников поворотного кулака надо заменить их на новые. Посадка колец в ступицу производиться с натягом: для внутреннего подшипника 0,010…0,059 мм, для наружного подшипника -0,009…0,059мм

Вставить в ступицу барабана и запрессовать манжету. Смазать обильно внутренний подшипник консистентной смазкой установить тормозной барабан в сборе со ступицей на поворотный кулак. Установить на цапфу с помощью оправки наружный подшипник: при этом оправка должна упираться во внутренние кольцо подшипника. Посадка подшипника производится от зазора 0,027мм до натяга 0,002мм.

Смазать наружный подшипник консистентной смазкой, навернуть гайку шайбу и затянуть ключом от руки до начала торможения ступицы колеса подшипника.

Провернуть ступицу колеса несколько раз в обоих направлениях для того чтобы правильно установились ролики подшипников. При этом тормозной барабан не должен задевать за накладки колодок. Отпустить гайку — шайбу примерно на 15 оборота до совпадения ближайшего отверстия со штифтом замочного кольца, при этом ступица должна вращаться свободно и не иметь заметной качки. Установить на цапфу замочное кольцо и замочную шайбу, навернуть контргайку затянуть её ключом с рычагом длиной 400мм до отказа и отогнуть замочную шайбу на грань гайки. Установить колпак с прокладкой и установить его на ступице болтами подложив под головки болтов пружинные шайбы.

При установке передней оси надо поднять подъёмником переднюю часть рамы автомобиля и подкатить переднюю ось. Опустить немного раму на подвеску. Прикрепить переднюю ось к раме автомобиля. Опустить переднюю часть автомобиля и убрать подъёмные приспособления.

В том случае, когда при сборке передней оси схождение и углы поворота колес не проверялись, следует их проверить и при необходимости отрегулировать.

Проверка и ремонт деталей

При ремонте балка переднего моста должна быть проверена на изгиб и скручивание на приспособлении Электротельфер грузоподъемностью 0,5 т, гидравлический стенд для правки передних осей в холодном состоянии , которое устанавливают на площадке для рессор.

Призму приспособления направляют по фиксатору, установленному в отверстие под шкворень и закрепленному при помощи разжимной цанги. определение изгиба и скручивания,а также величины угла наклона отверстия под шкворень производят по шкалам.

Правку балки производят в холодном состояние под гидравлическим прессом 20 т. После правки угол наклона оси в отверстия под шкворень к вертикальной оси должен быть в пределах 7° 45′. 8° 15′.

Неперпендикулярность отверстия под шкворень относительно рессорных площадок не должна превышать 0,5мм.

Неперпендикулярность торцов бобышек балки относительно отверстий под шкворень допускается не более 0,20мм. При изгибе балки не поддающейся правке, её следует заменить. При износе деталей переднего моста сверх допустимых размеров изношенные детали следует заменить.

Трещины не балке или на других деталях передней оси не допускаются.

При износе проушины поворотного кулака под балку переднего моста сверх допустимого размера 111,75мм рекомендуется обработать изношенные поверхности и при сборке поставить компенсирующие шайбы. При износе проушины более 111,25мм поворотный кулак следует заменить.

Повреждения резьбы поворотных кулаков и рычагов поворотного кулака более двух ниток не допускается.

Изношенные втулки шкворня рекомендуется выпрессовать, и заменить новыми.

Поворотные кулаки с изношенными шейками под подшипники и рычаги поворота кулаков с изношенными конусными шейками под цапфу и конусными отверстиями под палец следует заменить.

При износе опорной шайбы и опорного кольца подшипников поворотного кулака сверх допустимых размеров их надо заменить.

РАЗДЕЛ 4

ОСНОВЫ ТЕХНИКИ БЕЗОПАСНОСТИ

Для выполнения обязанностей автослесаря, могут быть приняты лица не моложе 18-летнего возраста, годные по состоянию здоровья и прошедшие:

— вводный инструктаж по пожарной безопасности;

— первичный инструктаж по охране труда на рабочем месте;

— обучение безопасным методам и приемам труда;

— проверку знаний требований охраны труда;

— обучение и проверку знаний по электробезопасности на соответствующую группу, в качестве оперативно-ремонтного персонала при выполнении работ, связанных с эксплуатацией электрооборудования;

— обучение по пожарно-техническому минимуму.

После инструктажа все должны расписаться в журнале инструктажа.

На рабочих местах должны находиться инструкции по действиям сотрудников.

Автослесарь должен проходить:

— повторный инструктаж по охране труда на рабочем месте не реже, чем через каждые 6 месяцев;

— стажировку от 2 до 14 смен;

— внеплановый и целевой инструктажи: при изменении технологического процесса или правил по охране труда, замене или модернизации производственного оборудования, приспособлений и инструмента, изменении условий и организации труда, при нарушениях инструкций по охране труда.

— периодический медицинский осмотр.

Автослесарь обязан:

— соблюдать правила внутреннего трудового распорядка, установленные на предприятии;

— соблюдать требования настоящей инструкции, инструкции о мерах пожарной безопасности, инструкции по электробезопасности;

— соблюдать требования безопасного выполнения работ при эксплуатации оборудования;

— использовать по назначению и бережно относиться к выданным средствам индивидуальной и коллективной защиты;

— незамедлительно сообщать непосредственному руководителю о произошедших с ним или другими работниками несчастных случаях, травмах, неисправностях оборудования и т.д.

Автослесарь должен:

— уметь оказывать первую помощь пострадавшему при несчастном случае;

— знать местоположение средств оказания доврачебной помощи, первичных средств пожаротушения, главных и запасных выходов, путей эвакуации в случае аварии или пожара;

— выполнять только порученную непосредственным руководителем работу и не передавать ее другим без разрешения непосредственного руководителя;

— во время работы быть внимательным, не отвлекаться и не отвлекать других, не допускать присутствие на рабочем месте лиц, не имеющих отношения к работе;

— содержать рабочее место, в том числе и проходы к рабочим местам в чистоте и порядке, при обнаружении захламления рабочей зоны — необходимо обеспечить ее уборку.

На основании Типовых норм бесплатной выдачи специальной одежды, специальной обуви и других средств индивидуальной защиты (далее — СИЗ) автослесарю положены следующие СИЗ:

— костюм х/б для защиты от общих производственных загрязнений и механических воздействий или костюм из смешанных тканей для защиты от общих производственных загрязнений и механических воздействий — 1 на 1 г.;

— ботинки кожаные с жестким подноском или сапоги кожаные с жестким подноском — 1 пара на 1 г.;

— перчатки трикотажные с полимерным покрытием — 12 пар на 1 г.;

— очки защитные — до износа;

— вкладыши противошумные — до износа.

При работе с этилированным бензином дополнительно:

— фартук защитный из полимерных материалов с нагрудником — дежурный;

— сапоги резиновые с жестким подноском — 1 пара на 1 г.;

— перчатки резиновые — 6 пар на 1 г.

При выполнении работ по ремонту электрооборудования, карбюраторов и их регулировке дополнительно:

— нарукавники х/б — 2 пары на 1 г.;

На наружных работах зимой дополнительно:

— костюм на утепляющей прокладке — 1 на 2,5 г.

— валенки с резиновым низом или сапоги кожаные утепленные с жестким подноском — 1 пара на 3 г.

За нарушение законодательных и иных нормативных актов об охране труда предусматривается ответственность дисциплинарная, административная, материальная и уголовная.

К техническим способам и средствам защиты относятся: заземление, зануление, выравнивание потенциалов, малое напряжение, разделительный трансформатор, двойная изоляция, блокировка аппаратов, ограждающие устройства, защитное отключение, средства защиты и приспособления.

Для защиты от опасного проявления разрядов статического электричества используются средства коллективной и индивидуальной защиты.

В качестве средств индивидуальной защиты применяют: специальную антиэлектростатическую одежду и обувь, антиэлектростатические предохранительные приспособления и средства защиты рук.

За нарушение законодательства об охране труда и невыполнение предписаний (распоряжений) должностных лиц органов исполнительной власти по надзору за охраной труда юридические и физические лица, которые согласно законодательству используют наемный труд, привлекаются органами исполнительной власти по надзору за охраной труда к уплате штрафа в порядке, установленном законом. Уплата штрафа не освобождает1 юридическое или физическое лицо, которое в соответствии с законодательством использует наемный труд, от устранения выявленных нарушений в определенные сроки.

При постановке автомобиля на пост ТО и ТР его необходимо надежно затормозить — поставить на стояночный тормоз и колеса зафиксировать упорами.

Все тяжелые работы по подъему и транспортировке узлов и агрегатов производить специальными подъемно-транспортными механизмами.

Все работы по разборке и сборке узлов производить на специальных приспособлениях, обеспечивающих их устойчивое положение.

Оборудование, приспособления и инструмент для работ по ТО и ТР должно находиться в исправном состоянии и соответствовать своему назначению.

При разборке и сборке деталей с гарантированным натягом пользоваться специальными съемниками и приспособлениями.

Естественное и искусственное освещение рабочих мест должно быть достаточным для безопасного выполнения работ.

Помещения для ТО и ТР должны иметь надежную приточно-вытяжную вентиляцию.

Все отходы на Сто должны не выбрасываться или выливаться, а храниться в специальных ёмкостях или контейнерах. При заполнении этих ёмкостей, СТО обязано отвезти эти отходы на специализированные заводы по переработке или утилизации.

передняя подвеска автомобиль ремонт техническое обслуживание

РАЗДЕЛ 5

ОХРАНА ОКРУЖАЮЩЕЙ СРЕДЫ

Проблема охраны окружающей среды и рационального использования природных ресурсов является одной из наиболее актуальных среди глобальных общечеловеческих проблем.

Определенную долю в загрязнение окружающей среды вносят и АТП, в особенности эксплуатируемые ими автомобили. Автомобильный транспорт отравляет вредными выбросами выхлопных газов воздух, загрязняет территории топливно-смазочными материалами, является источником повышенного шума и электромагнитных излучений. Также под территории расположения АТП потребляются значительные земельные ресурсы. Общая картина загрязнения окружающей среды автомобильным транспортом в настоящее время, по мнению многих экспертов, удручающая и продолжает ухудшаться.

Уровень выбросов в атмосферу вредных веществ автомобильным транспортом составляет 35-40% из всех загрязнений, что составляет около 22 млн. т в год.

Основная причина загрязнений воздушной среды — отработавшие газы автомобильных двигателей, содержащие более 200 наименований вредных веществ и соединений (окись углерода, оксиды азота, углеводороды, двуокись серы, свинцовые соединения и т.д.) можно привести наглядный пример: только один исправный грузовой автомобиль с карбюраторным двигателем в течении года выбрасывает в атмосферу до 8-10 т окиси углерода. Автомобильный транспорт, использующий этилированный бензин, ежегодно выбрасывает более 4000 т вредных для здоровья человека соединений свинца.

Отравляется не только воздушная среда, но и водные ресурсы. Основные загрязнения — нефтепродукты, тетраэтилсвинец, органические растворители и гальванические сбросы, грязевые отложения, продукты коррозии и т.п. АТП сбрасывают в водоемы более 3,4 млн. м3 неочищенных сточных вод.

Автомобильный транспорт — основной источник городского шума. Шум у 60% населения вызывает различные болезненные реакции.

Перечислим основные причины такого неблагоприятного положения.

Прежде всего неудовлетворительная организация технической эксплуатации подвижного состава. Очень часто на АТП нарушается периодичность проведения технического обслуживания автомобилей, не в полном объеме выполняются регламентные работы, недостаточный контроль за состоянием топливной аппаратуры автомобилей, нерациональное использование эксплуатационных материалов и т.п.

Также недостаточен технический уровень автотранспортной техники. Значительная часть новых автомобилей не соответствует современным требованиям по токсичности, и заводы-изготовители не дают гарантии соблюдения норм токсичности в ходе эксплуатации. Медленными темпами решаются проблемы нейтрализации отработавших газов, дизелизации легковых автомобилей, применение электронного управления системами зажигания и подачи топлива.

Недостаточен ассортимент и низкое качество автомобильного топлива и особенно смазочных материалов. При сгорании этилированных бензинов больше половины свинца выбрасывается в атмосферу с отработанными газами. Состав и качество топлива не соответствует современным требованиям, а порой и стандартам. Система стандартизации и нормирования экологических параметров автомобиля ЛНР, уступает европейским системам. Отсутствуют ГОСТы по токсичности для автомобилей, работающих на газообразном топливе.

Остро стоит проблема переработки, сжигания и утилизации нефтяных отходов и осадков из очистных сооружений. АТП вывозят такие отходы практически куда попало, что соответственно приводит к загрязнению почвы, грунтовых вод, водоемов и т.п.

Поэтому, основной задачей, стоящей перед АТП, является снижение количества вредных выбросов в атмосферу и усовершенствование очистных сооружений.

8.2 Мероприятия по снижению вредного влияния автотранспорта на окружающую среду

АТП должны обеспечить выполнение нормативов, ГОСТов на предельно допустимые концентрации вредных веществ в отработанных газах. Особое внимание надо уделить очистке сточных вод. Снижению токсичности и аэрозольных выбросов на всех стадиях ТО и ремонта подвижного состава.

В гараже проектируемого предприятия для снижения вредного влияния подвижного состава на окружающую среду предлагается внедрить следующие мероприятия:

— своевременная и качественная регулировка системы питания двигателей и выпуска отработавших газов путем внедрения дополнительного диагностического оборудования;

— сливать отработанные жидкости, масла, кислоты в специальные емкости для последующей их утилизации на специальных заводах.

— разработка очистных сооружений на посту мойки автомобилей, дающих высокую степень очистки воды, что позволит направить ее вновь на мойку;

— произвести озеленение территории предприятия.

ЗАКЛЮЧЕНИЕ

Ходовая часть автомобиля ЗИЛ — 431416 морально устарела для нашего времени. Нужно разрабатывать и вводить новые технологии по производству рам, колес для этого автомобиля, а также производство новых сталей, из которых производят детали автомобиля.

При эксплуатации автомобиля в районах с низкой температурой, необходимо установить морозостойкие шины. Такие шины предназначены для работы в районах с температурой ниже — 45°С., изготовляют их из морозостойких материалов.

Зимний рисунок отличается крупными шашками, имеющими пилообразные края и большое количество тонких прорезей внутри. Каналы между шашками достаточно крупные, чтобы не забиваться снегом. Многие из зимних шин рассчитаны на установку шипов противоскольжения. От рисунка протектора зависит сцепление шины с дорогой.

Также в районах с низкой температурой используют низкотемпературные пластичные смазки, работоспособные при температуре до -60 градусов. В телескопическом амортизаторе применяется всесезонная амортизаторная жидкость «АЖ-12Т». Требования к амортизаторным жидкостям многообразны. Основным показателем является вязкость. Так, при -20 градусах вязкость не должна превышать 88 мм/с. Желательно, чтобы во всём интервале встречающихся на практике отрицательных температур вязкость амортизаторной жидкости не превышала 2000 мм/с. При более высокой вязкости работа амортизаторов резко ухудшается и происходит блокировка подвески. С этим часто встречаются на практике, т.к. уже при -30 градусах вязкость товарных амортизаторных жидкостей превышает 200 мм/с и при -40 градусах достигает 5000-10000 мм/с. Обеспечить требуемую вязкость (при температурах ниже -30 градусах) могут амортизаторные жидкости на синтетической основе.

СПИСОК ЛИТЕРАТУРЫ

1. Автомобиль категории С. Учебник водителя Калисский В. С., Нагула Г. Е. 1987г.

2. Автомобиль Учебник водителя третьего класса Калисский В. С., Мазон А.И. 1979 г.

3. В.С. Калиский, А.И. Манзон, Г.Е. Нагула. ? Автомобиль категории С. учебник водителя. Москва „ Транспорт “ 1987год.

4. Кузнецов А. С. Руководство по техническому обслуживанию и ремонту автомобилей ЗИЛ-130, 431416, 131. Издательство: Третий Рим 2004год.

5. Л.Л. Афанасьев, В.А. Ларионов, Н. Э. Струве, К. С. Шестопалов. ? Справочник автомобильного механика. Издательство «Машиностроение» Москва 1969год.

6. Отечественные автомобили. М., «Машиностроение», 1977г. Анохин В. И.

7. Устройство и эксплуатация автомобилей Учеб. Пособие Полосков В. П., Лещев П. М., 1987г.

8. Ю.И. Боровских, В.М. Кленников, В.М. Никифоров, А.А. Сабинин. ? Техническое обслуживание и ремонт автомобилей. Москва «Высшая школа», 1979.

Размещено на Allbest.ru

Подобные документы

Подвеска легкового автомобиля ВАЗ

Назначение, устройство и принцип работы передней и задней подвесок легкового автомобиля ВАЗ. Основные неисправности подвески и их устранение. Техническое обслуживание и ремонт подвески автомобиля. Безопасность при работе с эксплуатационными материалами.

Техническое обслуживание и ремонт передней подвески ВАЗ 2106

Техническое обслуживание передней подвески ВАЗ 2106. Замена деталей стабилизатора поперечной устойчивости, сайлентблоков нижнего рычага и нижнего шарового шарнира передней подвески. Инструменты, приспособления и материалы, применяемые при ремонте.

Ремонт и техническое обслуживание ходовой части ГАЗ-3102

Техническая характеристика автомобиля. Назначение, устройство и работа ходовой части. Основные неисправности, техническое обслуживание узлов, ремонт передней подвески. Приспособления и инструменты, применяемые при техническом обслуживании и ремонте.

Техническое обслуживание и ремонт подвески автомобиля ВАЗ-2109

Оценка востребованности услуг автосервиса. Технология выполнения и контроль качества выполнения работ по техническому обслуживанию и ремонту автомобиля. Устройство, назначение, общий вид подвески автомобиля ВАЗ-2109. Характерные возможные неисправности.

Организация технического обслуживания и ремонта передней подвески автомобиля на СТО

Изучение станции технического обслуживания. Организация технического диагностирования автомобилей, технология ремонта передней подвески. Техника безопасности при техническом обслуживании и ремонте подвески, расчёт себестоимости выполнения работ.

- главная

- рубрики

- по алфавиту

- вернуться в начало страницы

- вернуться к началу текста

- вернуться к подобным работам

Передняя ось. Часть 1. Разбор.

Всем привет!

Вот начался дербан передка, будет ремонт уставших узлов, а также установка Камазовских евро ступиц с тормозами.

На этом Зилу стояли усиленные передние (и задние) тормоза, ширина тормозных колодок и барабанов 140 мм, такие же как и задние от обычных Зилов. (К стати комплект тормозов продается)

Фото на память, на родных Зиловских колёсах, больше здесь таких не будет)))))

Полный размер

Полный размер

Вот вид заводских тормозов.

Полный размер

Полный размер

Полный размер

Полный размер

Полный размер

Снял рулевые тяги. Им тоже предстоит ремонт.

Полный размер

Полный размер

Сделал хитрый пресс для выдавливания шкворней, левый вышел почти сразу, а с правым пришлось не много повозится.

Левый шкворень с опорным подшипником явно меняли, но состояние всеже плачевное

Полный размер

А вот с правым шкворнем и подшипником конкретная беда, видно, что водила м?д@к никогда не смазывал машину, подшипник сгорел, ролики реально квадратные стали, а я еще удивлялся когда машину гнал -кого хрена святого патрика руль крутится тяжело…

Полный размер

Ну и почти все разобрано

Полный размер

правая сторона

Полный размер

левая сторона

Полный размер

Конец первой части, дальше — больше)))

Продолжение следует…

16 июня 2016 Метки: своими руками

Поделиться:

ЗИЛ TDI Д-260 2007, двигатель дизельный 7.1 л., 185 л. с., задний привод, механическая коробка передач — своими руками

Машины в продаже

Lexus HS250h, 2010

Красноярск

Kia Sportage, 2019

Нижневартовск

Лада Веста, 2021

Екатеринбург

Kia Sportage, 2023

Комментарии 12

Войдите или зарегистрируйтесь, чтобы писать комментарии, задавать вопросы и участвовать в обсуждении.

Привет Серёга, как ЗИЛ проживает, собрал?

Привет)) Нормально поживает, работает потихоньку))

А то записи два года закончились и не слышно что да как))) просто бортовым остался или кму установил?

КМУ Тадано 300, весе как хотел))

Почему 2 года? Один год всего, просто свободного времени мало стало, либо работаю много, либо машины довожу до ума, а ещё и семья меня видеть хочет)))

Семья это святое!

Когда то начинал на таком (только бензиновом) работать. Пару дней поездил, на дороге хрен удержишь. Поддомкратил передок, шкворни болтаются. Дальнейшее вскрытие показало, что разбито место для шкворня в балке с права, ну естественно сам шкворень и втулки. А так же рассыпались ступичные подшипники и лопнула ступица (тоже с права). Это произошло из-за слизаной резьбы на цапфе. Подшипники по просту не прижимались.

А по скольку запчастей на такие зилы у нас днём с огнём не найдёшь, машина простояла больше полгода в разобранном состоянии.

Здесь не все так печально было=))

Теперь рулевое и вся передняя ось как новое, в некоторых отношениях даже лучше нового=)) Рулится будет как Мерседес=))

А что за трубки белые из под капота в цапфу идут или в поворотный кулак?

Это не трубки))) Провода датчиков АБС))) В России все грузовики с 2005 года выпускаются с АБС и нормами экологии не ниже класса «евро 2».

Пресс отличный. у меня у самого зил 45085 с 245 двиглом тоже надо шкворня перебивать. Буду варить такую же приблуду)

Пробуй, желаю удачи))) Мне понравился этот способ)))

Схема передней подвески ЗИЛ 130

Сборочный чертёж передней рессорной подвески грузового автомобиля ЗИЛ-130 на формате А2.

Данное устройство обеспечивает упругую связь между мостом и несущей рамой автомобиля. Основной узел конструкции – полуэллиптическая рессора (поз. 1). Она двумя концами опирается на кронштейны (поз. 4, 18) рамы (поз. 2), а в середине соединена с балкой переднего моста. Сюда же крепится амортизатор (поз.

3), его второй конец зафиксирован на раме. Для предотвращения ударов при сильных прогибах установлены резиновые буфера (поз. 11, 15).

Чертёж содержит фронтальную проекцию с местными разрезами и обозначениями номеров позиций деталей.

Спецификация – 1 лист

В программе: Компас 3D v

- Сопутствующие товары (6)

- Отзывов (0)

Модернизация подвески и разработка стабилизатора ГАЗ-33021

Замена шкворня ЗИЛ 130 (часть 1)

Расчетно-пояснительная записка Word: 52 листа

Количество чертежей: 13 штук

Спецификация – 3 листа

В программе: Компас 3D v

Техническое обслуживание и ремонт ходовой части автомобиля ЗИЛ-130

1. Техническое обслуживание и ремонт ходовой части автомобиля ЗИЛ-130

ВЫПОЛНИЛ: СТУДЕНТ 34 ГРУППЫ

ГОНЧАРОВ Н.Е.

2.

Без ходовой части автомобиль попросту не смог бы

двигаться, поскольку силовой установке вместе с

трансмиссией и приводом попросту некуда бы

было передавать крутящий момент.

Ходовая часть авто включает в себя колеса, которые

и воспринимают этот крутящий момент, вращаются

и передвигают автомобиль. Однако это не основная

задача ходовой части. Автомобиль передвигается не

по идеально ровной поверхности, всегда на дороге

имеются изгибы, выступы, ухабы, ямы и т. д.

Если бы колеса крепились к кузову авто или раме

без подвески – второй составляющей ходовой части,

то о комфортабельности говорить бы не

приходилось – практически все неровности сразу бы

передавались на кузов, лишь немного снижаясь

амортизацией пневматической шиной колеса. Так

что ходовая часть не только приводит в движение

авто, но еще и обеспечивает комфортабельность

путем снижения колебательных движений от колеса

на кузов.

3.

Подвеску, снижающую колебательные движения, начали

применять еще до появления самого автомобиля.

Некоторые кареты оснащались элементами из

пружинистой листовой стали. Данные элементы

Секретные плунжера для лёгкого ГУРа ЗиЛ.

состояли из двух стальных дуг, соединенных между

собой шарнирно. Верхняя дуга крепилась к самой

карете, а нижняя – к оси колес. При движении эти

пружинистые дуги частично воспринимали на себя и

гасили вибрацию от оси колес. Подвеска кареты и

стала прообразом зависимой подвески автомобиля.

Суть же самой подвески – возможность вертикального

перемещения колеса относительно кузова или рамы

при движении по неровностям. Благодаря элементам

подвески воздействие, которое воспринимает колесо от

дорожного покрытия, не передается на кузов, а

поглощается. То есть, крепление колеса в автомобиле

является не жестким относительно кузова.

Всего на автотранспорте применяется два вида

подвески – зависимая и независимая. На данный

момент такой тип подвески, как зависимая — считается

вроде и устаревшей, однако применяется она еще

достаточно широко на грузовых авто, полноразмерных

рамных внедорожниках и обычных легковых авто. Такое

применение на транспорте зависимая подвеска

получила из-за простоты и надежности конструкции.

Читайте также: ЗИЛ 130 раздаточная коробка устройство

4. Рессорная подвеска

Основным элементом данной подвески является

рессора. Состоит она из пакета листов пружинистой

стали, немного загнутой в дугу. Причем этот пакет

зачастую имеет пирамидальную форму. Своими

концами рессора крепится к раме авто, а к ее

центральной части крепится ось. На авто применяется

по две рессоры, установленные ближе к колесам. Эти

рессоры, благодаря пружинистой стали воспринимают

на себя неровности дороги, позволяя перемещаться

колесу относительно кузова.

Однако в этом есть и негативное качество – работа

рессоры сопровождается инерционными

колебательными движениями. То есть, при восприятии

неровности дороги рессора получает энергию, которая

приводит к ее колебательным движениям. И хоть со

временем амплитуда колебаний будет снижаться, пока

не затухнет, но они будут передаваться на раму.

Автомобиль будет раскачиваться даже по ровной

дороге после прохождения неровности.

Чтобы значительно сократить время колебания

рессоры, в конструкцию подвески включены

амортизаторы, которые и поглощают колебательную

энергию. Если по-простому, то амортизатор

останавливает рессору после неровности, не давая ей

раскачивать авто.

5. Пружинная подвеска

Существует еще один тип зависимой подвески –

пружинная. В этой подвеске вместо рессор

применяются винтовые пружины. Они более

удобны в применении, поскольку обладают

значительно меньшими габаритами.

Но здесь тоже есть свою нюансы. Если рессора

сама выступала в качестве крепежного элемента,

соединяющего раму с осью колеса, то пружина в

таком качестве выступать не может. Поэтому в

конструкцию пружинной подвески включена

система тяг и рычагов, которые шарнирно

соединяют кузов с осью (балкой, мостом).

Пружина, как и рессора, тоже в результате

воздействия на нее получает инерционные

колебательные движения, поэтому без

использования амортизаторов в такой подвеске не

обошлось.

6.

1 — буфер; 2 — продольная балка (лонжерон); 3 — кронштейн

запасного колеса; 4 — поперечины; 5 — буксирное устройство; 6 —

кронштейн рессоры; 7 и 12 — задняя и передняя рессоры; 8 —

дополнительная рессора (подрессорник); 9 — картер заднего моста;

10 и 11 — стремянка и хомутик рессоры; 13 — передняя ось.

7.

1 — гайка; 2 — конические роликовые

подшипники; 3 — ступица; 4 — колпак.

8.

а — передняя подвеска; б —

задняя подвеска; 1 — резиновый

упор; 2 — передний

кронштейн; 3 — палец; 4 —

отъемная подушка; 5 —

хомутики; 6 — подушка; 7 —

дополнительная рессора; 8 —

стремянки; 9 — основная

рессора.

9.

1 — стремянка ушка рессоры; 2 — стремянка

рессоры; 3 — подрессорник; 4 —рессора.

10. Техническое обслуживание

Колесная ходовая часть. Диагностирование ходовой части машин позволяет устанавливать

износ сопряженных деталей, деформацию рычагов и тяг, нарушение регулировок рулевого

управления, подвески, колес и шин.

Рулевое управление. При общем диагностировании рулевого управления колесных машин

руководствуются следующими положениями: – увеличенный угол свободного поворота

рулевого колеса указывает на повышенный износ шарниров рулевых тяг, ослабление

крепления картера рулевого механизма и поворотных рычагов к цапфам; – увеличенный

угол свободного поворота рулевого колеса при отсутствии зазора в соединениях рулевых тяг

и зафиксированном картере рулевого механизма свидетельствует о сверхнормативном

износе подшипников червячной пары механизма рулевого управления; – стук и увеличенный

угол свободного поворота при покачивании вывешанных передних колес машины указывает

на износ шкворней и их втулок; – необходимость приложения сверхнормативных усилий для

поворота рулевого колеса свидетельствует о заедании шкворней поворотных цапф или

механизма рулевого управления; – трудно соблюдать прямолинейное движение машины,

что указывает на искривление деталей ходовой части и механизма рулевого управления; –

нет усилия в механизме рулевого управления, что говорит о потере натяжения ременной

приводной передачи насоса усилителя.

Читайте также: Есть ли на станции ЗИЛ турникеты

11. Техническое обслуживание

Рулевое управление колесных машин регулируют следующим образом: –

закрепление рулевого колеса на валу рулевой колонки и картера рулевого

механизма на раме, подтягивание крепления поворотных рычагов,

гидроусилителя к рулевой сошке, продольной тяги к раме машины, рулевой

сошки к валу сектора; – восстановление посадки ведущего рычага привода

пневматического усилителя на валу сектора; – подтягивание шарнирных

соединений продольных и поперечных тяг, регулирование подшипников

рулевого вала для устранения его осевого зазора; – регулирование бокового

зазора в зацеплении сектора с червяком.

12. Техническое обслуживание

Подвеска машины.

Подвеску диагностируют путем замера следующих значений: – прогибания

рессор, чрезмерная величина которого (слышны удары рамы кузова о балки

мостов при движении с полной нагрузкой) указывает на потерю упругости листов

рессор; – наклона кузова, что говорит о поломке пружин или коренного листа

рессоры; – наклона кузова на крутых поворотах, значительная величина которого

указывает на обрыв стойки стабилизатора поперечной боковой устойчивости.

Продолжительные колебания машины при переезде через препятствие

свидетельствуют о неисправных амортизаторах.

Скрип рамы при перемещении машины свидетельствует об ослаблении

заклепочных соединений, а скрип в рессорах — об изнашивании пальцев, втулок и

пружин рессор.

13. Техническое обслуживание

Подвеску регулируют, устраняя замеченные неисправности и подтягивая гайки стремянок.

Управляемые колеса. Ухудшение наката и ускоренное изнашивание протектора шин управляемых колес

указывают на нарушение угла сходимости колес; затрудненное управление свидетельствует об изменении углов

установки колес, а биение колес на высокой скорости движения машины — о нарушении их балансировки.

Углы передних колес проверяют и налаживают на стендах. Можно также использовать приборы и специальные

линейки.

Схождение колес регулируют, измеряя длину поперечной рулевой тяги, углы поворота колес устанавливают

упорными болтами.

Угол наклона шкворня можно в отдельных случаях регулировать, подкладывая стальную прокладку (клин) между

площадкой балки переднего моста и рессорой.

Осевой зазор между поворотной цапфой и проушиной неразрезной балки переднего моста регулируют, ставя

прокладки.

Осевую качку колес устраняют, регулируя подшипники ступиц передних и задних колес.

У машин с передними ведущими колесами затягивают или отпускают подшипники шкворней поворотного кулака.

Колеса и шины. Колеса диагностируют в основном на их дисбаланс, который подразделяют на статический и

динамический. В первом случае центр тяжести колеса не совпадает с его осью, во втором — масса колеса

распределена неравномерно по его ширине и дисбаланс проявляется только при его вращении. Дисбаланс

может быть установлен как непосредственно на машине, так и на стендах. При статическом дисбалансе это

выявляют путем легкого вращения колеса сначала в одну, а затем в другую сторону до полной остановки с

отметкой мелом от низших точек. Наиболее «тяжелое место» колеса оказывается между этими точками. В случае

динамического дисбаланса применяют более сложные стенды с электронной аппаратурой.

14. При ремонте автомобиля используют следующий инструмент:

1.

Фиксатор приводного фланца;

2.

Торцевой ключ;

3.

Съемник шаровых опор;

4.

Съемник слейнблоков редуктора;

5.

Стяжка пружин;

6.

Набор щупов для измерения зазоров;

7.

Баллонник для снятия передних колес;

8.

съемник И 804.28.000

9. Шприц смазочный;

10. Станок мод.2470А ГАРО;

11. Подъемник мод.434А;

12. Приспособление для снятия переднего моста;

13. Прибор НИИАТ Т-1;

новая папка / Особенности подвески ЗИЛ

Передняя подвеска — зависимая, рессорная, крепится к раме с помощью эластичных шарниров. Направляющий аппарат и упругие элементы — продольно расположенные несимметричные рессоры. Дополнительные упругие элементы — буфера хода сжатия с прогрессивными характеристиками, стабилизатор поперечной устойчивости. Демпфирующие элементы — амортизаторы

Читайте также: Остров мечты как доехать от ЗИЛа

Задняя подвеска — зависимая, рессорная, крепится к раме с помощью эластичных шарниров. Направляющий аппарат и упругие элементы — продольно расположенные симметричные рессоры с прогрессивной характеристикой. Дополнительные упругие элементы — буфера хода сжатия с прогрессивными характеристиками, стабилизатор поперечной устойчивости. Демпфирующие элементы — амортизаторы

Амортизаторы — гидравлические телескопические, двухстороннего действия; предназначены для гашения колебаний, возникающих при движении автомобиля и автобуса по неровностям дороги. Каждый амортизатор установлен при помощи пальцев с резиновыми втулками.

Колеса — стальные, сварные. Диск штампованный. Ободья 6,5Jx16H2 и 6,75×17,5 катанные. Центрирование колес осуществляется по центральному отверстию. Колеса крепятся к ступицам шестью болтами с резьбой М18х1,5, запрессованными в ступицы на диаметре 205 мм и гайками с коническими нажимными шайбами.

Шины — пневматические, радиальные, бескамерные, с универсальным рисунком протектора. Размеры шин: VS-14, V-274, Agilis-101 фирмы «Мишлен»; 225/R16C мод. К-152; 235/75R16C мод. М-254; 215/75R16C мод. М-240, К-163, К-166.

Допускается применение шины с камерой.

Определение состояния подвески

Для определения состояния рессор автомобиля и автобуса его надо промыть и поставить на смотровую яму или эстакаду. Все детали подвески не должны иметь заметных деформаций, трещин и поломок. Резинометаллические шарниры подвески не должны иметь отрыва резинового массива от арматуры или трещин на торцах.

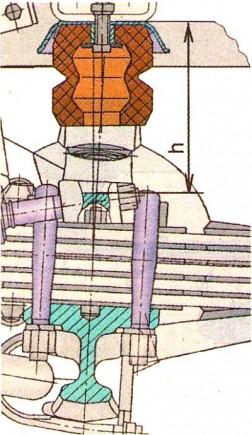

Степень потери работоспособности рессор можно определить по замеру расстояния «h» между накладкой рессоры и кронштейном буфера хода сжатия, как показано на рис.3.

Замеры надо производить на автомобиле с полной нагрузкой и распределением ее по осям в следующем соотношении: на переднюю ось — 23 500 Н; на задний мост — 49 000 Н.

Размер «h» для рессор одной оси не должен отличаться более чем на 10 мм.

Критерием предельного состояния рессоры является трехразовая замена листов в рессоре, а также ее проседание.

Рессоры, у которых этот размер менее 115 мм для передней подвески и 98 мм для задней подвески, подлежат замене.

Если ослаблены заклепочные соединения крепления кронштейнов передних и задних рессор, ослабленные заклепки следует срубить и заклепать новые. Закрепление ослабленных заклепок не допускается. При износе отверстий под заклепки надо рассверлить эти отверстия под увеличенный диаметр заклепок. Заклепки должны плотно входить в свои отверстия.

Необходимое условие надежной и длительной работы рессор — их смазывание. Коррозия листов может значительно снизить их долговечность.

При ремонтных работах следует разобрать и смазать листы рессор. При этом необходимо удалить старый смазочный материал и грязь, а также продукты коррозии, после чего смазать трущиеся поверхности листов рессор графитным смазочным материалом.

При проведении технического обслуживания автомобиля и автобуса надо проверить осмотром состояние резинометаллических шарниров, листов и кронштейнов; проверить усилие затяжки стремянок. Момент затяжки должен быть для передних рессор 100÷110 Нм, для задних — 200÷220 Нм.

Проверку затяжки стремянок надо проводить на полностью загруженном автомобиле.

Особое внимание надо обратить на подтяжку задней гайки 12 (см. рис. 1) крепления нижнего пальца амортизатора передней подвески, которое надо проводить после каждых 4000 км пробега.

Источник https://revolution.allbest.ru/transport/01392466_0.html

Источник https://www.drive2.ru/l/10231562/

Источник https://mazsz.ru/vse-pro-zil/shema-perednej-podveski-zil-130/