Все что нужно знать про дисковые тормоза

Эффективность тормозной системы автомобилей оттачивалась производителями с годами. Безопасность водителя и пассажиров обеспечивают эффективные тормоза способные при создании аварийной обстановки остановить машину и избежать тем самым столкновения. Всё чаще на современных автомобилях можно увидеть дисковые тормоза. Это неслучайно, ведь они смогли доказать свою надёжность и долговечность по сравнению с прочими системами.

Ещё сотни лет тому назад наши предки на телегах, бричках и повозках использовали прародителей современных дисковых тормозов. Для замедления хода колеса применялись специальные деревянные элементы. Они проводились в действие, извозчиком прижимая колесо, останавливали телегу или повозку. Понадобились десятки лет, прежде чем автопроизводители поняли, что эффективнее конструкций, чем дисковые тормоза просто не существует. Возможно, они в будущем появятся, но сегодня лучше, чем дисковые тормоза ещё не изобрели.

С развитием автомобилей в техническом плане менялись конструктивно тормоза. Глобальных изменений не произошло, но некоторые новшества появились. Они в первую очередь направлены на увеличение эффективности работы тормозов машины. Для многих водителей устройство дисковых тормозов является «тёмным лесом». Они очень туманно и отдалённо представляют принцип их работы.

Что собой представляют дисковые тормоза?

Составляющим элементом современной тормозной системы автомобиля являются дисковые тормоза. Их задача состоит в плавном или резком замедлении транспортного средства в зависимости от текущей дорожной ситуации. Принцип действия механизма прост но тем не менее, достаточно эффективен. Тормозные колодки с обеих сторон сжимают диск, жёстко зафиксированный на колесе. Возникающее трение уменьшает частоту вращения колеса, и автомобиль начинает терять скорость.

Дисковые тормоза всё активнее вытесняют менее эффективные барабанные механизмы. Последние стали менее востребованными в силу низкой эффективности и надёжности. Если ранее на старых моделях автомобилей дисковые тормоза устанавливались сугубо на передних колёсах, то в настоящее время ситуация кардинальным образом изменилась. Теперь практически невозможно найти новый автомобиль с барабанными тормозами.

Читайте также: Самые быстрые автомобили на планете. Рейтинг 2021 года

Ещё одним преимуществом тормозов этого типа является их прекрасная совместимость с системами ABS и TCS. Это козырь в их борьбе с барабанными механизмами, который оказался решающим и определил выбор в их пользу. Отдельные виды дисковых тормозов для снижения отрицательного эффекта высокой температуры имеют специальные отверстия в диске. Они предназначены для отведения тепла, образующегося при трении диска и колодок. Подобный тип тормозов получил название вентилируемые дисковые механизмы.

При изготовлении дисковых тормозов используются только качественные материалы, обеспечивающие устойчивую работу механизма. Зачастую безопасность водителя и пассажиров автомобиля зависит от эффективности работы тормозной системы. Даже при самых неблагоприятных условиях эксплуатации дисковые тормоза зарекомендовали себя как надёжный и долговечный механизм.

Особенности тормозной системы

Воздух, накапливаемый между колодками, а также дисками, свободно циркулирует, и поэтому происходит быстрое охлаждение дисковых тормозов (ни в одной другой системе торможения охлаждение невозможно настолько же быстро).

Также имеется самоочищение, благодаря чему удаляется накопленная грязь. Тем не менее, грязь все равно иногда попадает туда, где колодки контактируют с диском, из-за чего он может поцарапаться. Вот почему со временем тормозные диски необходимо будет сменить.

Так как у колодки достаточно маленькие размеры, становится сильнее сопротивление, необходимое для остановки транспорта. Увеличенное давление приводит к скорому износу колодок (все-таки это расходный материал). Диск разогревается, когда машина останавливается, и температура становится настолько высокой, что требования к свойствам тормозной жидкости должны быть весьма серьезными (особенно это касается его составляющих и показателей термоустойчивости). Поэтому дисковые тормоза достаточно дорогостоящие.

Проблемы могут возникнуть, когда на устройство дискового механизма устанавливается стояночный привод.

Признаки неисправности тормозной системы

Для понимания того, как работают дисковые тормоза, необходимо знать, какими бывают нарушения их нормального функционирования. Можно отметить несколько важных признаков неисправностей. При их обнаружении, конечно же, следует сразу же обратиться в технический сервис для ремонта, поскольку плохо работающая тормозная система предполагает аварийную опасность. Некоторые внешние признаки:

- Наличие странных посторонних шумов, когда автомобиль тормозит.

- Присутствие отклонений при прямолинейном движении.

- Необходимость повышенных усилий на педаль.

- Увеличение хода педали.

- Необходимость уменьшения усилий на педаль (причем педаль порою даже проваливается).

- Наличие вибрации.

- Дефекты механического характера.

Полезное: Ручной тормоз: зачем он нужен, особенности

Впрочем, далеко не всегда признаки оказываются внешними. Порой дисковые тормоза перестают нормально функционировать вследствие внутренних повреждений:

- Проблемы с тормозным механизмом;

- Дефекты привода;

- Дефекты тормозного усилителя.

Когда говорят о возможных проблемах, случающихся с тормозной механикой, это могут быть изношенные или поврежденные тормозные колодки, а также диски и деформированный суппорт.

Из дефектов привода можно отметить:

- Поврежденные шланги;

- Произошедшую утечку жидкости для торможения;

- Воздушный подсос, вызванный ослабленным креплением;

- Поршневые заедания.

Наконец, с тормозным усилителем могут быть следующие неисправности:

- Недостаточное разряжение внутри впускного коллектора;

- Дефекты клапана;

- Поврежденный вакуумный шланг.

Почему происходят поломки?

Само собой разумеется, тормоза перестают функционировать нормально и ломаются не просто так, а вследствие определенных причин. Необходимо выделить несколько из них:

Читайте также: Тест-драйв авто – что это такое и как проходит?

- Несоблюдение эксплуатационных правил при торможении;

- Воздействие внешних факторов;

- Комплектующие плохого качества и так далее.

Для избегания подобных поломок хотя бы единожды в неделю необходима проверка тормозной системы. Внутри бачка должна быть тормозная жидкость в определенном количестве, на колесах и комплектующих не должно быть никаких подтеков.

Если говорить о современных транспортных средствах, в них предусматриваются различные датчики, обеспечивающие контроль. Как только тормозные колодки изнашиваются, случаются какие-нибудь неисправности, на специальной панели об этом сообщают сигнальные лампы.

Правила ухода

Следует перечислить несколько основных правил, связанных с уходом за дисковыми тормозами. Их соблюдение необходимо, чтобы тормозная система не вышла из строя раньше времени, могла бы прослужить долго и не привела к авариям. Итак, правила являются такими:

- Необходимость смены тормозной жидкости – через каждые три года. Чтобы прокачать тормоза, пользоваться следует непросроченной жидкостью (желательно прибегать к средству, указанному в автомобильном паспорте). Когда прокачка завершена, нужно долить жидкость для достижения необходимого уровня.

- Необходима проверка дисков, а также колодок. Когда проверяются колодки, надо проанализировать показатели толщины накладок, которые должны быть, как минимум, миллиметр. Износ колодок должен происходить равномерно – для проверки этого следует снять колесо с последующим осмотром колодок. Если износ неравномерен, их желательно заменить.

- Лучше пользоваться колодками, изготовленными отечественным производителем, поскольку, как показывает практика, они оказываются более долговечными, а их стоимость – привлекательнее. Размеры дисков для тормозов могут быть разными, однако правила безопасности предполагают использование устройств, размер которых должен равняться, как минимум, десяти миллиметрам, иначе их понадобится заменить.

- Трубопровод с тормозным приводом необходимо проверять время от времени – герметичны ли они?

- Когда заклинивает поршень, понадобится смена жидкости, а также цилиндров. Чтобы цилиндры не повредились, они должны быть обработаны жидкостью под названием WD-40. Монтаж поршня должен происходить с большой аккуратностью посредством монтировки.

- Для монтажа поршня в необходимую позицию следует нажать педаль. Для облегчения хода понадобится прокачка тормозов, производимая несколько раз. Когда поршень устанавливается на место, нельзя, чтобы монтировка касалась диска.

- Появление воздуха внутри тормозной системы приводит к необходимости избавления от него. С этой целью:

- внутрь цилиндра заливается тормозная жидкость;

- отвинчивается пробка клапана второго цилиндра;

- устанавливается штуцер, имеющий полуметровый резиновый шланг.

Полезное: BREMBO: технические решения, информация и обучение

Нужен постоянный контроль того:

- Как закреплен главный цилиндр;

- Как функционирует тормозная система;

- В каком состоянии пружины колодок;

- Какой зазор наблюдается от колодок до диска;

- Исправлен ли тормозной усилитель;

- Как работает антиблокировочный механизм.

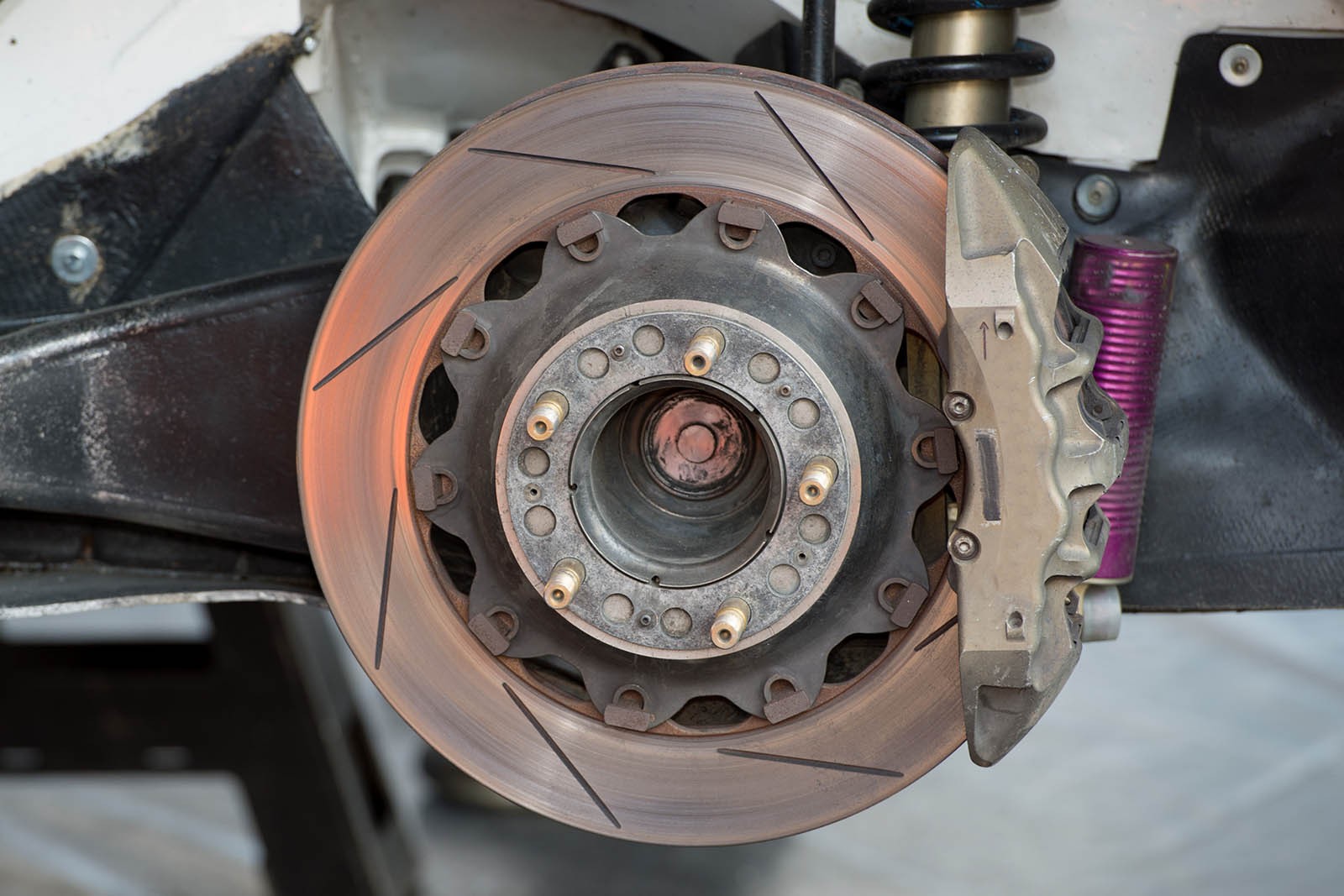

Устройство дисковых тормозов

Активно внедряться в тормозную систему они начали ещё в 50-х годах прошлого века. Многих производителей подкупила простота и надёжность конструкции. Обыкновенный металлический диск, сжимаемый с обеих сторон колодками. Всё просто и доступно даже для дальнейшего ремонта и обслуживания.

Устройство дисковых тормозов следующее:

1.Диск.

Фиксируется на ступице колеса автомобиля при помощи болтов. В последнее время для эффективного отвода тепла и снижения нагрузки имеет специальные вентиляционные отверстия. Очистка диска от грязи и ржавчины происходит самопроизвольно за счёт работы тормозных колодок.

2.Суппорт.

Является чугунным корпусом из двух половинок. Одна из них крепиться жёстко, и полностью обездвижена. Вторая половинка свободно вращается. Для их фиксации используются направляющие втулки.

3.Цилиндры.

Тормозные цилиндры состоят из корпуса, внутри которого перемещается поршень. Приводится он в движение за счёт давления создаваемого тормозной жидкостью.

4. Колодки.

Главная задача тормозной колодки заключается в замедлении вращения диска. Представляет она собой металлическую пластину с фрикционными накладками. Их можно менять по мере стирания.

Читайте также: Масло для дизеля в бензиновом моторе — какие последствия

Как осуществляется работа дисковых тормозов

Конструкция дисковых тормозов у автомобиля располагается обычно спереди, но уже есть авто, на которых используются и задние дисковые тормоза, то есть по кругу. Что такое дисковый тормоз? Без него тормозная система не срабатывала бы. Поэтому именно это устройство гарантирует полную остановку автомобиля в считанные секунды, даже того, который двигался на большой скорости.

Где располагается тормозная система? Она находится в непосредственной близости с колесами. Состоит она из:

- тормозных колодок,

- суппорта, имеющего поршень,

- ротора, который устанавливается впритык к ступице.

Как и велосипедная система, автомобиль имеет тормозные колодки, которые при замедлении прижимаются к колесу. Только в случае с авто они прижимаются не к самому колесу, а к ротору, устройство которого уже обеспечивает торможение. Используется не механический, а гидравлический путь системы, а не как у велосипеда, где используется кабель. Когда колодки и диск трутся о ротор, машина останавливается.

Когда автомобиль движется, то у него вырабатывается больше количество кинетической энергии. Поэтому эти энергии должны ее гасить. Только после ее погашения автомобиль остановится. Как же тормозное устройство это делает? Тут принцип работы такой:

- сначала вы нажимаете на педаль,

- после чего переводится кинетическая энергия в тепловую, которая вырабатывается в результате трения дисков о ротор,

- автомобиль останавливается.

Естественно, что при трении выделяется много тепла, поэтому чтобы тормоза не перегрелись, используется вентиляция роторов. По обеим его сторонам располагаются лопасти, которые гонят воздух прямо через него, охлаждая диск.

Как происходит процесс торможения автомобиля?

При движении автомобиля дисковые тормоза находятся в свободном положении и не создают сопротивления движению колеса.

Если дорожная обстановка вынуждает водителя применять торможение происходит следующий процесс:

- Нога водителя выжимает тормозную педаль;

- Главный тормозной цилиндр при помощи жидкости создаёт необходимое давление в системе;

- Возросшее давление заставляет начать движение поршень тормозного цилиндра;

- Поршень, перемещаясь, приводит в движение колодку, которая прижимается к вращающемуся диску;

- С другой стороны диска вторая половина суппорта вместе с тормозной колодкой прижимается к его поверхности;

- Диск оказывается зажат с обеих сторон;

- Его вращение замедляется, и автомобиль начинает терять скорость.

- Отпуская педаль тормоза, водитель возвращает все механизмы в исходное положение.

Преимущества дисковых тормозов

Наличие вентиляционных отверстий позволяет дисковым тормозам достаточно быстро отводить тепло, образующееся в процессе трения. Очень часто особенно в барабанных механизмах избыточная температура приводила к значительному снижению эффективности работы тормозов.

- Высокая устойчивость механизма к высоким температурам.

- Надёжность и удобность обслуживания;

- Высокий уровень ремонтопригодности;

- Устойчивость к возрастающей силе трения;

- Применяются сменные тормозные накладки;

- Отсутствие увеличенного хода педали при нагревании механизма.

Дисковый тормозной механизм.

Рассмотрим устройство и функционирование дискового тормозного механизма.

Рис. 1 Схема работы дискового тормозного механизма с неподвижным суппортом.

1 — наружный рабочий цилиндр (левого) тормоза; 2 — поршень; 3 — соединительная трубка; 4 — тормозной диск переднего (левого) колеса; 5 — тормозные колодки с фрикционными накладками; 6 — поршень; 7 — внутренний рабочий цилиндр переднего (левого) тормоза.

Дисковый тормозной механизм (рис.1) состоит из:

— одного, двух или четырех тормозных цилиндров,

— двух тормозных колодок,

Конструкция дискового тормозного механизма, изображенная на рисунке 1, называется тормозным механизмом с неподвижным суппортом. Суппорт жестко закреплен на поворотном кулаке переднего колеса автомобиля. Тормозной механизм состоит из тормозного диска, колодок с накладками, неподвижной скобы и двух гидроцилиндров. Чугунный тормозной диск жестко закреплен на ступице и вращается вместе с колесом.

Колодки с накладками и гидроцилиндры размещены в неподвижной скобе суппорта. Причем колодки свободно установлены на двух направляющих пальцах и прижимаются к ним фигурными пружинами. Гидроцилиндры соединены между собой гидравлической трубкой. Через штуцер по гибкому трубопроводу (тормозной шланг) в гидроцилиндры подводится тормозная жидкость. В гидроцилиндре установлен клапан прокачки (системы крана Маевского) предназначенный для удаления воздуха из цилиндра при заправке системы тормозной жидкостью или ее разгерметизацией при ремонте.

Автоматическая регулировка зазора между колодками и диском осуществляется с помощью резиновых уплотнительных колец. При нажатии водителем на педаль тормоза, избыточное давление тормозной жидкости из главного тормозного цилиндра, через рабочий контур (тормозной трубопроводы), подается в рабочие тормозные цилиндры, и тормозное усилие прикладывается к их поршням, а через них к тормозным колодкам, в результате тормозные колодки прижимаются к диску. При торможении уплотнительные кольца деформируются в направлении движения поршня.

После прекращения торможения поршни отводятся в исходное положение за счет падения давления тормозной жидкости, легкого биения тормозного диска и упругости резиновых колец, в свою очередь тормозные колодки отходят от диска и между ними устанавливается требуемый зазор. По мере износа фрикционных накладок зазор между ними и диском регулируются автоматически, так как резиновые уплотнительные кольца отводят поршни от колодок на одно и то же расстояние, определяемое упругой деформацией резиновых колец.

Сила трения между накладками тормозных колодок и диском находится в зависимости от мускульной силы, с которой нога водителя давит на педаль тормоза тем самым, осуществляя торможение вращения колеса автомобиля.

При необходимости достижения более высокого тормозного усилия, в тормозных суппортах устанавливаются четыре рабочих цилиндра, например, такие суппорта устанавливаются на автомобилях «Москвич – 412», «Мерседес — Бенц S600», «БМВ – 500» и др.

В суппорте дискового тормозного механизма может применяться только один рабочий цилиндр, в этом случае используется так называемый подвижный или «плавающий» суппорт (рис.2).

Рис.2 Дисковый тормозной механизм с подвижным «плавающим» суппортом. Положение суппорта: а — с изношенными колодками; б — после установки новых колодок.

Читайте также: ПЕРВЫЙ «МОСКВИЧ»

При торможении, под действием давления жидкости, поршень прижимает внутреннюю тормозную колодку к диску. Под давлением жидкости, плавающая скоба (цилиндр и суппорт) перемещается по направляющим пальцам, и суппорт прижимает наружную тормозную колодку к диску. Так как давление жидкости одинаково и на поршень и днище цилиндра, то обе тормозных колодки прижимаются к диску с одинаковыми усилиями. После прекращения торможения упругое резиновое кольцо отводит поршень от внутренней тормозной колодки. Гидроцилиндр вместе с суппортом (плавающая скоба) перемещаются по направляющим пальцам и освобождают наружную колодку.

Автоматическое регулирование зазора в тормозе осуществляется с помощью резинового упругого кольца.

Тормозные дисковые механизмы с подвижным (плавающим) суппортом получили более широкое распространение на большинстве моделей автомобилей иностранных марок малого и среднего классов и на отечественных семействах переднеприводных автомобилях ВАЗ и «Москвич – 2141».

Благодаря своей конструкции, дисковые тормозные механизмы с плавающим суппортом исключают неравномерный износ тормозных колодок. Еще одной характерной особенностью тормозного механизма с подвижным суппортом является меняющееся расстояние от его внешнего габарита до колесного диска в зависимости от износа колодок (рис. 2). При установке нестандартного колеса возможно задевание его о суппорт после смены тормозных колодок.

Эффект «самоподводящихся» тормозных колодок обеспечивается манжетой поршня (есть и более сложные системы подвода колодок в дисковых тормозах).

Рабочие поверхности дисковых тормозов плоские, и силы, сжимающие колодки и диск, действуют перпендикулярно плоскости вращения диска. Трение на рабочих поверхностях образуется в результате равномерного прижатия колодки к диску, причем возможно повышение давления на рабочих поверхностях тормозов без опасности разрушения диска. Именно такая работа тормозов вызывает равномерный износ трущихся поверхностей и, следовательно, главными преимуществами дисковых тормозов являются постоянство (стабильность) рабочих характеристик и широкие возможности регулировки работы тормозов. Что в свою очередь влечет повышение характеристик торможения и безопасности движения легкового автомобиля. В расчете на единицу площади трения по техническим конструктивным характеристикам дисковые тормоза эффективнее барабанных, хотя работают в более высоком температурном режиме, но благодаря тому что тормозные колодки охватывают сравнительно небольшую часть рабочей поверхности диска, открытая его часть хорошо охлаждается, самоочищается от продуктов износа, воды и грязи.

Дисковые тормозные механизмы не нуждаются в герметизации, имеют небольшие габариты и массу, обеспечивают быструю смену тормозных колодок, хорошо приспособлены для автоматического регулирования зазора между колодками и диском.

Конечно, дисковые тормозные механизмы имеют и недостатки. Площадь тормозных накладок дисковых тормозов значительно меньше, чем барабанных, и для получения необходимой силы трения приходится повышать давление жидкости в гидроцилиндрах. В результате возрастает износ накладок, что в свою очередь учащает их смену. Конструкция дискового тормозного механизма затрудняет применение механического привода в стояночной тормозной системе.

Порядок выполнения работы

1. Изучение функционирования дискового тормозного механизма.

2. Проверка рабочих цилиндров привода дискового тормозного механизма.

Полученные данные занесите в таблицу 1.

| Давление в цилиндре | Время наблюдения | |||

| 1мин | 2мин | 3мин | 4мин | 5мин |

| 1 кгс/см2 | ||||

| 4 кгс/см2 | ||||

| 6 кгс/см2 | ||||

| 8 кгс/см2 | ||||

| 10 кгс/см2 |

3. Повтор испытание при давлении 20;40;60;80 и 100 кгс/см2.

Полученные результаты занесите в таблицу 2.

| Давление в цилиндре | Время наблюдения | |||

| 1мин | 2мин | 3мин | 4мин | 5мин |

| 20 кгс/см2 | ||||

| 40 кгс/см2 | ||||

| 60 кгс/см2 | ||||

| 80 кгс/см2 | ||||

| 100 кгс/см2 |

4. Замена тормозных колодок в дисковом тормозном механизме с неподвижным суппортом

5. Замена тормозных колодок в дисковом тормозном механизме с подвижным (плавающим) суппортом.

6. Составление отчета о работе, ответить на контрольные вопросы

Составные элементы конструкции дисковых тормозов

Дисковые тормоза велосипеда состоят из таких элементов – комплектующих.

- Ручка. Посредством ручки тормозной механизм велосипеда приводится в действие;

- Ротор (его еще называют тормозным диском);

- Калипер – суппорт, выполняющий торможение;

- Адаптер – скоба, при помощи которой калипер закреплен на раме;

- Колодки – это пластины с абразивной поверхностью, стопорящие диск;

- Тормозная линия – это участок, передающий импульс от ручки к рабочему механизму.

Преимущества и недостатки дисковых тормозов

Положительные свойства:

- Отличная модуляция. По сравнению с другими типами тормозов лучше контролируется сила торможения. Даже крупные колодки, установленные на ободные тормоза, не дадут подобной чувствительности.

- Меньшее загрязнение. На роторе не так много скапливается пыли, воды и грязи, как на ободных или иных тормозных системах. Загрязнения значительно ухудшают модуляцию, а в некоторых случаях перед ездой необходимо протереть дорожку на ободе.

- Пролонгированный срок службы. Максимальным сроком эксплуатации обладают металлизированные колодки. Другие под воздействием воды и абразивов стираются значительно быстрее.

- Колёсные обода под воздействием дисковых тормозов не стираются. Через длительный период эксплуатации может потребоваться замена только ротора.

- Колёсные восьмёрки не влияют на функционирование дисковых тормозов. Колёса с ободными тормозами должны быть идеально ровными, в запущенных случаях даже при нажатии до упора в грипсы затормозить не получится.

Теперь о недостатках:

- Существенная проблема – передача тормозного усилия через спицы, и лишь после – через покрышку. Т.е. спицы могут сгибаться, и для исключения этой проблемы либо увеличивают их толщину, либо уменьшают длину. Для последнего действия производители устанавливают втулки с фланцами максимального диаметра.

- Второстепенная проблема – сложность в поиске заменяемой детали ввиду того, что для конкретной модели производитель выпускает на различные модели калиперов колодки с индивидуальными размерами и способами крепления. Эта же проблема касается и гидравлических тормозных систем, когда в соответствующих линиях применяют разносортные жидкости. Так для тормозных линий TEKTRO, Shimano и некоторых других производителей используют масло, а для Avid, Hayes и прочих – тосол.

- Незначительный недостаток – невозможность закрепления заднего багажника. Большинство велосипедистов, использующих этот вид транспорта в качестве повседневного, расценивают этот недостаток как существенный, поскольку нет возможности убрать груз с руля и закрепить сзади на багажнике. Для решения проблемы приобретается консольный багажник, крепящийся к подседельному штырю, и стоящий вдвое больше по сравнению с этим же изделием, только выполненным с опорами.

Как работает тормозной диск и чем он лучше барабана: разбираемся вместе с Ferodo

Злые языки людей недалеких или просто медлительных быстро окрестили «тормозами». И, надо сказать, очень зря. Не только с точки зрения этики, но с точки зрения техники: тормоз – штука сложная, умная и очень быстрая. Конечно, в начале своего развития тормоза действительно были примитивными, малоэффективными и не очень надежными, но за сотню лет своей истории они сильно изменились.

Немного истории

Необходимость в тормозах появилась практически сразу после изобретения колеса, однако предки пару тысяч лет назад не стали торопить события и долго ездили на колесницах без тормозов в нашем привычном понимании. Однако к появлению карет тормоза уже поспели: это были механизмы, воздействующие непосредственно на колесо. Колодка, прижимаемая рычагом к внешней поверхности колеса, не могла эффективно остановить конный экипаж, но помочь лошадям была вполне способна. Но тут изобрели резиновые шины, и механизм с прижимом колодки к колесу ушел на пенсию. По крайней мере, в дорожном транспорте: сегодня механизмы с внешним прижимом успешно работают на железной дороге, хотя и там альтернатив им хватает. На обычных же дорогах кареты обзавелись ленточными тормозами: барабан на оси останавливался тормозной лентой, натягиваемой рычагом. Однако эффективность такой схемы тоже быстро была признана недостаточной, так что инженеры продолжили работать над изобретением новых механизмов.

Результатом этой работы стали два фундаментальных механизма, которые работают в автомобилях по сей день: барабанный и дисковый тормоз. Появились они практически одновременно, в самом начале 20 века, однако на первых порах барабанные механизмы захватили лидерство. Дело было не только в авторитете Вильгельма Майбаха, который установил на изобретенный им автомобиль барабанные тормоза, и Луи Рено, который запатентовал конструкцию с полукруглыми колодками. Барабанные тормоза были проще, а разработка фрикционных материалов способствовала их популяризации. Ключевым этапом в развитии фрикционных материалов стало создание тормозных накладок на основе асбеста и фенолформальдегидных смол, и сделала это в 1902 году компания Ferodo. В общем, начало века стало по-настоящему отправной точкой в развитии тормозных систем.

Однако дисковым механизмам потребовалось время, чтобы догнать барабаны и стать популярными. На ранних этапах у них было больше проблем, чем преимуществ: не было подходящего материала для изготовления дисков, в отсутствие усилителей система с механическим приводом требовала большего усилия по сравнению с барабанной, и даже гидравлический привод не решил вопрос из-за отсутствия нормальной тормозной жидкости. В общем, вопросов было больше, чем ответов, поэтому поначалу применение дисковых тормозов было эпизодическим. Одним из пионеров их применения был Уильям Ланчестер, но и он на тот момент не смог сделать дисковые механизмы конкурентным преимуществом своих машин. К примеру, на автомобилях Lanchester в начале 20 века диски из-за ограниченного выбора материалов были бронзовыми, что не способствовало их износостойкости. Однако полученный им патент все же стимулировал не только его самого к продолжению работы над совершенствованием дисковых тормозов.

Реальное развитие дисковая схема получила спустя еще 25-30 лет. К тому моменту был отработан гидравлический привод, а для снижения усилия на педали до приемлемого был внедрен вакуумный усилитель. Правда, в 30-е годы вакуумный усилитель в основном внедрялся на американские машины с барабанными тормозами, поскольку те все еще были дешевле и проще в производстве. Однако грядущий переход от барабанов к дискам уже был осязаем и неизбежен. Правда, в потребительском сегменте его сильно задержала Вторая мировая война. В военное время дисковым тормозам, разумеется, тоже уделяли внимание, однако они применялись и совершенствовались на танках и самолетах, а не на легковых машинах. Ну а после войны, на рубеже 40-х и 50-х, такие механизмы начали впервые появляться и на серийных автомобилях.

Разумеется, развитие дисковых тормозов сопровождалось совершенствованием конструкции и материалов. Помимо вакуумных усилителей и более эффективной тормозной жидкости, которая не закипала при торможении, важным этапом был переход к чугуну в качестве материала изготовления тормозных дисков. Причем серый чугун стал настолько эффективным решением, что применяется и поныне в подавляющем большинстве автомобилей. Чугун, правда, не решил полностью старые проблемы. Если охлаждение удалось улучшить за счет отливки вентилируемых тормозных дисков, то коррозия, пусть и внешняя, осталась верным спутником дисковых тормозов. О коррозии мы, впрочем, еще поговорим – а пока перейдем от древней истории к современной и вспомним, как эффективность дисковых тормозов выросла в последние десятилетия.

От чего зависит эффективность дисковых тормозов?

После получения практически идеального рецепта из нормальных чугунных дисков, качественных колодок и стойкой к перегревам тормозной жидкости на основе полиэтиленгликоля и его эфиров, развитие дисковых тормозных систем пошло в основном по экстенсивному пути. Переход к вентилируемым дискам состоялся быстро, ведь охлаждение было одной из ключевых задач повышения эффективности тормозов. А вот дальше начался поиск идеального баланса между диаметром тормозного диска, его конструкцией, материалом его изготовления и устройством тормозного механизма. Ведь с учетом того, что чугунный диск весьма прочен, отлично держит нагрузки и хорошо рассеивает тепло, на него можно и нужно хорошо давить. И здесь на сцену вышли многопоршневые конструкции. Тут все тоже несложно: если базовый тормозной механизм с плавающей скобой предусматривает наличие всего одного поршня, который давит на диск и прижимает к нему колодки с обеих сторон, то увеличение числа поршней и, соответственно, площади колодок позволяет повысить эффективность торможения без значительного увеличения диаметра самого диска. А это условие куда важнее, чем может показаться: ведь чугунный диск немало весит, так что повышение эффективности тормозов исключительно за счет увеличения площади диска – путь практически тупиковый из-за неоправданного роста неподрессоренных масс.

В борьбе за неподрессоренные массы родились не только многопоршневые механизмы, но и составные диски. Ведь тормозной диск фактически состоит из двух частей: ротора, на который давят колодки, и центральной части, которая крепится к ступице. При этом работа по созданию тормозного усилия ложится главным образом на ротор, да и охлаждать нужно именно его. А вот на материале центральной части можно и нужно сэкономить килограмм-другой. В этом, собственно, и состоит суть составных дисков, в которых центральная часть выполнена из более легкого материала вроде алюминиевого сплава, а ротор, прикрепленный к ней винтами или заклепками, – из традиционного чугуна.

Следующим шагом здесь стала замена чугуна на более легкие материалы, такие как углеродное волокно и керамика. Казалось бы, вот он – новый прорыв, ведь карбон-керамические тормоза можно делать сколь угодно большими из-за их небольшой массы, а их износостойкость и термостойкость лишь укрепляют веру в прогресс. Однако на практике оказалось, что диски из углеродного композита хороши лишь при экстремальных нагрузках, когда рабочие температуры переваливают за тысячу градусов. В гражданских же условиях «холодные» тормоза работают гораздо менее эффективно, и в основном именно эта зависимость эффективности от температуры ограничивает их применение на массовых машинах.

Таким образом, главным материалом тормозных дисков потребительского уровня остается высокопрочный чугун с шаровидным графитом, а основной фокус делается на качестве изготовления и эффективности охлаждения. Важными в этих условиях становятся технологии производства: качество сырья и литья, чистовая обработка поверхностей, а также отработанная процедура стендового и практического тестирования для контроля качества. Все это доступно крупным производителям тормозных компонентов с большим опытом и историей производства – таким, как Ferodo. Именно Ferodo, как мы помним, более века назад дала толчок к развитию тормозных систем своими разработками в области фрикционных материалов. А сегодня продукция Ferodo является частью обширного ассортимента, предлагаемого подразделением DRiV корпорации Tenneco. Компания выпускает полный ассортимент тормозных компонентов, включая диски, колодки, суппорты, гидроцилиндры и шланги тормозной системы, тормозные жидкости и многое другое.

А теперь на секундочку вернемся к коррозии, о которой мы говорили выше. Для чугунных дисков окисление – проблема все же не эксплуатационная, а эстетическая: чтобы чугунный диск съела ржавчина, потребуется не один десяток лет, а вот поверхностная коррозия появляется на нем уже спустя несколько месяцев, особенно в условиях агрессивной среды вроде дорожной химии. И у Ferodo есть решение этого эстетического вопроса: диски с технологией Coat+, имеющие цинк-алюминиевое гальваническое покрытие для защиты диска от коррозии. Эта технология надежно защищает от коррозии не только ступичную часть диска, но и внутренние каналы охлаждения, обеспечивая требуемую эффективность отвода тепла при торможении. То есть жизнь владельцев красивых машин, которые уделяют внимание мелочам и не любят видимые внешние дефекты, становится немного проще: диски с технологией Coat+ сохраняют свой изначальный внешний вид долгие годы – при условии правильной эксплуатации и, конечно же, ухода.

Заключение

Завершая разговор о тормозах, обычно говорят об их важности, о том, что экономить на них, как и на шинах, нельзя, а также о том, что тормоза – это главное условие безопасности. Хорошие колодки – не просто те, что не скрипят. Хорошие диски – не просто те, что вышли с завода ровными и круглыми, а те, что выполнены из качественного материала, имеют эффективное охлаждение и, соответственно, не деформируются при активной эксплуатации. Конечно, даже покоробленные диски в ряде случаев можно проточить, но чудес обычно не бывает: если они испортились раз, то испортятся и второй. Мы с этими прописными истинами, разумеется, согласны, а потому рассказываем не только о теории, но и о выборе качественной продукции – такой, как Ferodo. Уж если этому бренду более 120 лет и специалисты Ferodo разрабатывали и производили детали тормозной системы и для повозок в далеком 1897 году, и делают это сейчас для современных автомобилей, то в тормозах они разбираются однозначно.

Дисковые тормоза: особенности, устройство

Эффективность тормозной системы автомобилей оттачивалась производителями с годами. Безопасность водителя и пассажиров обеспечивают эффективные тормоза способные при создании аварийной обстановки остановить машину и избежать тем самым столкновения. Всё чаще на современных автомобилях можно увидеть дисковые тормоза. Это неслучайно, ведь они смогли доказать свою надёжность и долговечность по сравнению с прочими системами.

Ещё сотни лет тому назад наши предки на телегах, бричках и повозках использовали прародителей современных дисковых тормозов. Для замедления хода колеса применялись специальные деревянные элементы. Они проводились в действие, извозчиком прижимая колесо, останавливали телегу или повозку. Понадобились десятки лет, прежде чем автопроизводители поняли, что эффективнее конструкций, чем дисковые тормоза просто не существует. Возможно, они в будущем появятся, но сегодня лучше, чем дисковые тормоза ещё не изобрели.

С развитием автомобилей в техническом плане менялись конструктивно тормоза. Глобальных изменений не произошло, но некоторые новшества появились. Они в первую очередь направлены на увеличение эффективности работы тормозов машины. Для многих водителей устройство дисковых тормозов является «тёмным лесом». Они очень туманно и отдалённо представляют принцип их работы.

Что собой представляют дисковые тормоза?

Составляющим элементом современной тормозной системы автомобиля являются дисковые тормоза. Их задача состоит в плавном или резком замедлении транспортного средства в зависимости от текущей дорожной ситуации. Принцип действия механизма прост но тем не менее, достаточно эффективен. Тормозные колодки с обеих сторон сжимают диск, жёстко зафиксированный на колесе. Возникающее трение уменьшает частоту вращения колеса, и автомобиль начинает терять скорость.

Дисковые тормоза всё активнее вытесняют менее эффективные барабанные механизмы. Последние стали менее востребованными в силу низкой эффективности и надёжности. Если ранее на старых моделях автомобилей дисковые тормоза устанавливались сугубо на передних колёсах, то в настоящее время ситуация кардинальным образом изменилась. Теперь практически невозможно найти новый автомобиль с барабанными тормозами.

Читайте также: ВАЗ 2105 видео обзор и тест драйв

Ещё одним преимуществом тормозов этого типа является их прекрасная совместимость с системами ABS и TCS. Это козырь в их борьбе с барабанными механизмами, который оказался решающим и определил выбор в их пользу. Отдельные виды дисковых тормозов для снижения отрицательного эффекта высокой температуры имеют специальные отверстия в диске. Они предназначены для отведения тепла, образующегося при трении диска и колодок. Подобный тип тормозов получил название вентилируемые дисковые механизмы.

При изготовлении дисковых тормозов используются только качественные материалы, обеспечивающие устойчивую работу механизма. Зачастую безопасность водителя и пассажиров автомобиля зависит от эффективности работы тормозной системы. Даже при самых неблагоприятных условиях эксплуатации дисковые тормоза зарекомендовали себя как надёжный и долговечный механизм.

Виды тормозных дисков

Тормозные диски должны обладать хорошей теплопроводностью и теплоемкостью, быть жесткими и выдерживать воздействие колодок. Изделия различаются по размеру, что в конечном итоге влияет на размер подходящего колеса. Очевидно, что для каждой машины необходимо подбирать соответствующие ей комплектующие.

В зависимости от особенностей конструкции различаются:

- обычные диски;

- вентилируемые;

- перфорированные;

- с насечками.

Обычные

Цельная, без отверстий, деталь без каких-либо хитростей в конструкции. Используется на старых машинах, для которых свойственная спокойная езда.

Быстро нагреваются и медленно остывают. Не самая эффективная модель, но зато простая и доступная.

Вентилируемые тормозные диски

Трение колодок о диски приводит к нагреву детали. Единственным способом понизить температуру является охлаждение изделия воздухом.

Вентилируемые модели представляют собой «сэндвичи» из 2 обычных роторов с перегородками. Конструкция помогает воздуху циркулировать в созданных просветах и эффективно отводить тепло.

Перфорированные диски

Для тех же целей на поверхности перфорированных дисков выполняются отверстия. Уменьшенная жесткость компенсируется снижением риска получить деформацию при температурных колебаниях.

Диски с насечками

На поверхности диска выполнены косые углубления (насечки). Они помогают отводить горячий воздух от рабочей поверхности, увеличивают площадь диска для более качественного охлаждения и снижают взаимодействие с колодкой, что помогает уменьшить нагрев деталей.

Устройство дисковых тормозов

Активно внедряться в тормозную систему они начали ещё в 50-х годах прошлого века. Многих производителей подкупила простота и надёжность конструкции. Обыкновенный металлический диск, сжимаемый с обеих сторон колодками. Всё просто и доступно даже для дальнейшего ремонта и обслуживания.

Устройство дисковых тормозов следующее:

1.Диск.

Фиксируется на ступице колеса автомобиля при помощи болтов. В последнее время для эффективного отвода тепла и снижения нагрузки имеет специальные вентиляционные отверстия. Очистка диска от грязи и ржавчины происходит самопроизвольно за счёт работы тормозных колодок.

2.Суппорт.

Читайте также: Что такое тосол и для чего он нужен?

Является чугунным корпусом из двух половинок. Одна из них крепиться жёстко, и полностью обездвижена. Вторая половинка свободно вращается. Для их фиксации используются направляющие втулки.

3.Цилиндры.

Тормозные цилиндры состоят из корпуса, внутри которого перемещается поршень. Приводится он в движение за счёт давления создаваемого тормозной жидкостью.

4. Колодки.

Главная задача тормозной колодки заключается в замедлении вращения диска. Представляет она собой металлическую пластину с фрикционными накладками. Их можно менять по мере стирания.

Рейтинг популярных тормозных дисков

Тормозной диск – важная комплектующая автомобиля. От качества детали зависит безопасность и комфорт вождения. Развитие науки и техники позволяет совершенствовать технические характеристики и находить новые решения в деле автомобильной комплектации. Существует небольшой рейтинг лидерами рынка, специализирующихся на производстве расходников.

Ferodo

Компания, входящая в английский концерн Federal-Mogul, занимается производством элементов тормозных систем с конца 19 века. Специализируется на запчастях для легкового и коммерческого транспорта.

Тормозные диски Ferodo – элитный товар. Характеризуются высоким качеством, износостойкостью, равномерностью нагрева и устойчивостью к высоким температурам, обеспечивающим отличное торможение. Продукт покрыт антикоррозийным составом.

Nibk

Концерн JNBK (Япония) выпускает диски и колодки, а также имеет большой ассортимент других запасных частей для городских авто. В последнее время уделяет большое внимание комплектующим для спортивных машин.

Продукция Nibk соответствует высоким стандартам качества, цены при этом доступные. Особые технологии производства чугуна позволяют увеличить время эксплуатации изделия.

Диски покрыты антикоррозийным покрытием, обладают повышенной сопротивляемостью агрессивным химическим составам, характерным для городских дорог, защищены от влаги. Небольшой недостаток заключается в шуме, производимом деталью во время работы.

Brembo

Итальянский лидирующий производитель комплектующих для тормозных систем. Оригинальные диски Brembo имеют уникальное, затвердевающее под УФ-лучами покрытие, производимое на водной основе, что делает его безвредным для окружающей среды.

Читайте также: Давление в шинах ВАЗ 2107, 2114, 2115 какое должно быть зимой

Оно защищает деталь от воды и соли, что особенно важно для езды по городу.

Bosch

Известный немецкий производитель как запасных частей для автомобилей, так и бытовой техники, инструментов и т.д.

Изготавливается диски для легковых авто, мотоциклов, грузовиков и споркаров. Продукция Bosch долговечна, устойчива к износу, не производит много шума, сохраняет функциональность при любой погоде.

Lucas TRW

TRW – ведущая европейская компания по производству комплектующих. Диски этой фирмы качественные и безопасные. Материал изготовления – чугун и высокоуглеродистые сплавы.

Чугунные изделия прочны и покрыты защитным слоем, поэтому не ржавеют. Детали из сплавов обладают меньшим весом, устойчивы к деформациям и воздействию температур.

Ebc brakes

Продукция английской компании популярна как в Европе и Азии, так и в Соединенных Штатах. Является лидером среди производителей комплектующих для мототранспорта, но выпускает детали и для спортивных и городских авто.

EBC brakers использует технологию проверки изделий рентгеном для отбраковки деталей с внутренними дефектами (полостями и т.д.), что повышает качество продукта. Перфорированные изделия не имеют сквозных отверстий, что исключает риск растрескивания запчасти.

Otto zimmermann

Известный немецкий производитель неоригинальных запасных частей. Высокое качество по доступной цене. Фирма выпускает продукцию как для конвейерной сборки, так и для вторичного рынка.

Диски OZ идентичны оригинальным и соответствуют требованиям оригинальных производителей. Качество хорошее, устойчивы к истиранию.

Ate

Еще один немецкий бренд неоригинальных деталей, качество которых соперничает с оригинальными. Диски Ate представлены всего двумя линейками: оригиналы и усиленные. Оригинальные детали производятся для большого количества мировых марок авто, в том числе для Mercedes.

Конструкция усиленных позволяет изделиям выдерживать повышенные нагрузки при спортивной езде, машина держит дорогу и на мокрой трассе, не боятся грязи, влаги и перегрева.

Как происходит процесс торможения автомобиля?

При движении автомобиля дисковые тормоза находятся в свободном положении и не создают сопротивления движению колеса.

Если дорожная обстановка вынуждает водителя применять торможение происходит следующий процесс:

- Нога водителя выжимает тормозную педаль;

- Главный тормозной цилиндр при помощи жидкости создаёт необходимое давление в системе;

- Возросшее давление заставляет начать движение поршень тормозного цилиндра;

- Поршень, перемещаясь, приводит в движение колодку, которая прижимается к вращающемуся диску;

- С другой стороны диска вторая половина суппорта вместе с тормозной колодкой прижимается к его поверхности;

- Диск оказывается зажат с обеих сторон;

- Его вращение замедляется, и автомобиль начинает терять скорость.

- Отпуская педаль тормоза, водитель возвращает все механизмы в исходное положение.

Преимущества дисковых тормозов

Наличие вентиляционных отверстий позволяет дисковым тормозам достаточно быстро отводить тепло, образующееся в процессе трения. Очень часто особенно в барабанных механизмах избыточная температура приводила к значительному снижению эффективности работы тормозов.

- Высокая устойчивость механизма к высоким температурам.

- Надёжность и удобность обслуживания;

- Высокий уровень ремонтопригодности;

- Устойчивость к возрастающей силе трения;

- Применяются сменные тормозные накладки;

- Отсутствие увеличенного хода педали при нагревании механизма.

Типы суппортов их особенности

Выделяют фиксированные и плавающие изделия.

Фиксированные крепятся жестко к подвеске. В металлическом корпусе по обе стороны от диска стоят цилиндры. Нажатие педали приводит поршни внутри цилиндров в движение, сжатие колодок происходит в двух сторонах одновременно.

Цилиндров в суппортах такого вида несколько, что повышает эффективность устройства. Поэтому такие модели ставят на транспорт, требующий усиленной тормозной системы (грузовики, спортивные авто, мотоциклы).

Фиксированный суппорт не имеет направляющих, что делает его простым и долговечным. Но минус заключается в их тяжести и увеличенных габаритах.

Плавающие прикрепляются к подвеске направляющими штырями (пальцами). Направляющие обеспечивают ход суппорта. Поскольку поршень в таких моделях прижимает только одну из колодок, вторая колодка, закрепленная на плавающей скобе, прижимается к диску, перемещаясь вместе с суппортом по направляющим.

Работа механизма происходит следующим образом: нажатие на педаль, поршень прижимает к диску одну из колодок, затем сдвигается весь суппорт, пока противоположная колодка не упрется в диск с другой стороны.

Большинство легковых машин оснащены именно плавающими моделями тормозных элементов. Такие изделия просты, имеют небольшой вес и стоимость ниже, чем у фиксированных, но чуть менее эффективны.

Как правило, в плавающих моделях от одного до двух цилиндров, фиксированные имеют 6-8. По конструкции различаются также задний и передний суппорта. Разница в размерах и наличии стояночного тормоза в моделях для задних колес.

Дисковый тормозной механизм.

Рассмотрим устройство и функционирование дискового тормозного механизма.

Рис. 1 Схема работы дискового тормозного механизма с неподвижным суппортом.

Читайте также: Автомобиль Vortex Tingo — отзывы Отрицательные. Нейтральные. Положительные. + Оставить отзыв Отрицательные отзывы ilcilya https://otzovik.com/review_2122027.html Достоинства: недорогой, салон удобны

1 — наружный рабочий цилиндр (левого) тормоза; 2 — поршень; 3 — соединительная трубка; 4 — тормозной диск переднего (левого) колеса; 5 — тормозные колодки с фрикционными накладками; 6 — поршень; 7 — внутренний рабочий цилиндр переднего (левого) тормоза.

Дисковый тормозной механизм (рис.1) состоит из:

— одного, двух или четырех тормозных цилиндров,

— двух тормозных колодок,

Конструкция дискового тормозного механизма, изображенная на рисунке 1, называется тормозным механизмом с неподвижным суппортом. Суппорт жестко закреплен на поворотном кулаке переднего колеса автомобиля. Тормозной механизм состоит из тормозного диска, колодок с накладками, неподвижной скобы и двух гидроцилиндров. Чугунный тормозной диск жестко закреплен на ступице и вращается вместе с колесом.

Колодки с накладками и гидроцилиндры размещены в неподвижной скобе суппорта. Причем колодки свободно установлены на двух направляющих пальцах и прижимаются к ним фигурными пружинами. Гидроцилиндры соединены между собой гидравлической трубкой. Через штуцер по гибкому трубопроводу (тормозной шланг) в гидроцилиндры подводится тормозная жидкость. В гидроцилиндре установлен клапан прокачки (системы крана Маевского) предназначенный для удаления воздуха из цилиндра при заправке системы тормозной жидкостью или ее разгерметизацией при ремонте.

Автоматическая регулировка зазора между колодками и диском осуществляется с помощью резиновых уплотнительных колец. При нажатии водителем на педаль тормоза, избыточное давление тормозной жидкости из главного тормозного цилиндра, через рабочий контур (тормозной трубопроводы), подается в рабочие тормозные цилиндры, и тормозное усилие прикладывается к их поршням, а через них к тормозным колодкам, в результате тормозные колодки прижимаются к диску. При торможении уплотнительные кольца деформируются в направлении движения поршня.

После прекращения торможения поршни отводятся в исходное положение за счет падения давления тормозной жидкости, легкого биения тормозного диска и упругости резиновых колец, в свою очередь тормозные колодки отходят от диска и между ними устанавливается требуемый зазор. По мере износа фрикционных накладок зазор между ними и диском регулируются автоматически, так как резиновые уплотнительные кольца отводят поршни от колодок на одно и то же расстояние, определяемое упругой деформацией резиновых колец.

Сила трения между накладками тормозных колодок и диском находится в зависимости от мускульной силы, с которой нога водителя давит на педаль тормоза тем самым, осуществляя торможение вращения колеса автомобиля.

При необходимости достижения более высокого тормозного усилия, в тормозных суппортах устанавливаются четыре рабочих цилиндра, например, такие суппорта устанавливаются на автомобилях «Москвич – 412», «Мерседес — Бенц S600», «БМВ – 500» и др.

В суппорте дискового тормозного механизма может применяться только один рабочий цилиндр, в этом случае используется так называемый подвижный или «плавающий» суппорт (рис.2).

Рис.2 Дисковый тормозной механизм с подвижным «плавающим» суппортом. Положение суппорта: а — с изношенными колодками; б — после установки новых колодок.

При торможении, под действием давления жидкости, поршень прижимает внутреннюю тормозную колодку к диску. Под давлением жидкости, плавающая скоба (цилиндр и суппорт) перемещается по направляющим пальцам, и суппорт прижимает наружную тормозную колодку к диску. Так как давление жидкости одинаково и на поршень и днище цилиндра, то обе тормозных колодки прижимаются к диску с одинаковыми усилиями. После прекращения торможения упругое резиновое кольцо отводит поршень от внутренней тормозной колодки. Гидроцилиндр вместе с суппортом (плавающая скоба) перемещаются по направляющим пальцам и освобождают наружную колодку.

Автоматическое регулирование зазора в тормозе осуществляется с помощью резинового упругого кольца.

Тормозные дисковые механизмы с подвижным (плавающим) суппортом получили более широкое распространение на большинстве моделей автомобилей иностранных марок малого и среднего классов и на отечественных семействах переднеприводных автомобилях ВАЗ и «Москвич – 2141».

Благодаря своей конструкции, дисковые тормозные механизмы с плавающим суппортом исключают неравномерный износ тормозных колодок. Еще одной характерной особенностью тормозного механизма с подвижным суппортом является меняющееся расстояние от его внешнего габарита до колесного диска в зависимости от износа колодок (рис. 2). При установке нестандартного колеса возможно задевание его о суппорт после смены тормозных колодок.

Эффект «самоподводящихся» тормозных колодок обеспечивается манжетой поршня (есть и более сложные системы подвода колодок в дисковых тормозах).

Рабочие поверхности дисковых тормозов плоские, и силы, сжимающие колодки и диск, действуют перпендикулярно плоскости вращения диска. Трение на рабочих поверхностях образуется в результате равномерного прижатия колодки к диску, причем возможно повышение давления на рабочих поверхностях тормозов без опасности разрушения диска. Именно такая работа тормозов вызывает равномерный износ трущихся поверхностей и, следовательно, главными преимуществами дисковых тормозов являются постоянство (стабильность) рабочих характеристик и широкие возможности регулировки работы тормозов. Что в свою очередь влечет повышение характеристик торможения и безопасности движения легкового автомобиля. В расчете на единицу площади трения по техническим конструктивным характеристикам дисковые тормоза эффективнее барабанных, хотя работают в более высоком температурном режиме, но благодаря тому что тормозные колодки охватывают сравнительно небольшую часть рабочей поверхности диска, открытая его часть хорошо охлаждается, самоочищается от продуктов износа, воды и грязи.

Дисковые тормозные механизмы не нуждаются в герметизации, имеют небольшие габариты и массу, обеспечивают быструю смену тормозных колодок, хорошо приспособлены для автоматического регулирования зазора между колодками и диском.

Конечно, дисковые тормозные механизмы имеют и недостатки. Площадь тормозных накладок дисковых тормозов значительно меньше, чем барабанных, и для получения необходимой силы трения приходится повышать давление жидкости в гидроцилиндрах. В результате возрастает износ накладок, что в свою очередь учащает их смену. Конструкция дискового тормозного механизма затрудняет применение механического привода в стояночной тормозной системе.

Порядок выполнения работы

1. Изучение функционирования дискового тормозного механизма.

2. Проверка рабочих цилиндров привода дискового тормозного механизма.

Полученные данные занесите в таблицу 1.

| Давление в цилиндре | Время наблюдения | |||

| 1мин | 2мин | 3мин | 4мин | 5мин |

| 1 кгс/см2 | ||||

| 4 кгс/см2 | ||||

| 6 кгс/см2 | ||||

| 8 кгс/см2 | ||||

| 10 кгс/см2 |

3. Повтор испытание при давлении 20;40;60;80 и 100 кгс/см2.

Полученные результаты занесите в таблицу 2.

| Давление в цилиндре | Время наблюдения | |||

| 1мин | 2мин | 3мин | 4мин | 5мин |

| 20 кгс/см2 | ||||

| 40 кгс/см2 | ||||

| 60 кгс/см2 | ||||

| 80 кгс/см2 | ||||

| 100 кгс/см2 |

4. Замена тормозных колодок в дисковом тормозном механизме с неподвижным суппортом

5. Замена тормозных колодок в дисковом тормозном механизме с подвижным (плавающим) суппортом.

6. Составление отчета о работе, ответить на контрольные вопросы

Источник https://iga-motor.ru/nasha-mashina/kak-rabotayut-diskovye-tormoza-avtomobilya.html

Источник https://www.kolesa.ru/article/kak-rabotaet-tormoznoy-disk-i-chem-on-luchshe-barabana-razbiraemsya-vmeste-s-ferodo

Источник https://toyota-chr2.ru/avto-rf/ustrojstvo-diskovyh-tormozov-avtomobilya.html